IGBT广泛用于各类高电压、大功率电子领域,更是堪称新能源汽车的“心脏”,尽管相较于同类型的产品更具有优势,但是其仍然存在所有大功率器件的共同缺点——发热量高,对封装材料的要求越来越高,因此开发出综合性能更好的新型封装材料一直是行业关注的热点。

以往IGBT除了金属化层的基板外,底层的散热基板通常采用铜等金属材料,有着密度普遍偏大、导热性能不高、热膨胀系数不匹配等缺点,如今渐渐被一种新型金属基复合材料铝碳化硅(SiCp/Al、SiC/Al或者AlSiC)替代。

了解铝碳化硅在电子封装领域的应用可详细阅读以下文章:

铝碳化硅基板封装器件

AlSiC材料的性能特性

铝碳化硅(AlSiC)材料具有以下性能特性:

(1)AlSiC具有高导热率(170~200W/mK)和可调的热膨胀系数(6.5~9.5×10-6/K),可提升器件散热性能的同时,其热膨胀系数与半导体芯片和陶瓷基片实现良好的匹配,能够防止疲劳失效的产生,甚至可以将功率芯片直接安装到AlSiC基板上;

(2)AlSiC是复合材料,其热膨胀系数等性能可通过改变其组成而加以调整,因此电子产品可按用户的具体要求而灵活地设计,这是传统的金属材料或陶瓷材料无法作到的;

(3)AlSiC的密度与铝相当,比铜和Kovar轻得多,还不到Cu/W的五分之一,特别适合于便携式器件、航空航天和其他对重量敏感领域的应用;

(4)AlSiC的比刚度(刚度除以密度)是所有电子材料中最高的:是铝的3倍,是W-Cu和Kovar的5倍,是铜的25倍,另外AlSiC的抗震性比陶瓷好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料;

(5)AlSiC可以大批量加工,但加工的工艺取决于碳化硅的含量,可以用电火花、金刚石、激光等加工;

(6)AlSiC可以镀镍、金、锡等,表面也可以进行阳极氧化处理;

(7)金属化的陶瓷基片可以钎焊到镀好的AlSiC基板上,用粘结剂、树脂可以将印制电路板芯与AlSiC粘合;

(8)AlSiC本身具有较好的气密性;

(9)AlSiC的物理性能及力学性能都是各向同性的,其产品性能均匀度较高。

由于AlSiC电子封装材料及构件具有高弹性模量、高热导率、低密度的优点, 而且可通过SiC体积分数和粘接剂添加量等来调整膨胀系数,实现与GaAs芯片和氧化铝、氮化铝等基板的热匹配;同时可近净成形形状复杂的构件,因此生产成本也较低,使其在微波集成电路、功率模块和微处器盖板及散热板等领域得到广泛应用。

AlSiC材料的制备技术

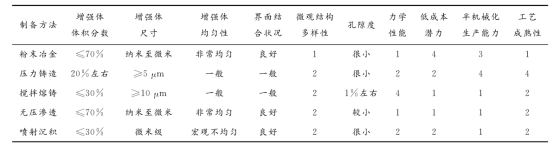

AlSiC(SiCp/Al)材料虽然具有优异的力学与物理特性,但是实现高体积分数 SiC的SiCp/Al材料的制备一直是制约该行业发展的难题。如何实现经济、快速、高品质、低次品率的工业化生产,是SiCp/Al材料行业发展的机遇与挑战。目前,SiCp/Al材料制备方法与工艺的研究,主要分为粉末冶金、搅拌熔铸、共喷沉积、无压渗透与压力渗透五种。

AlSiC材料的制备技术特点

一、粉末冶金法

粉末冶金法的优点是Al与SiC成分比例准确,体积分数容易控制;缺点是原材料要求高,生产成本高,产品结构和尺寸受限制。对于SiCp/Al材料而言,Al粉与SiC粉的品质很大程度上决定了最终产品的质量,目前国内的相关制备技术还并不完善。其次,粉末冶金需要首先进行模压成形再送入炉内烧结,为了保证 SiCp/Al材料较低的气孔率,烧结过程需要在低压与保护气氛中进行,设备与生产成本较高。同时原材料需要进行近成形模压与烧结,因此在一定程度上限制了薄壁、结构复杂零件的生产。

随着对粉末冶金法的技术改进,研究人员开发出了新的粉末冶金方法——机械合金化粉末冶金法,主要分为造粉与压力成形两步。首先将Al基合金与SiC粉末在球磨机的碰撞和搅动作用下进行造粉,形成SiC表面粘有Al合金的复合粉末,然后使用热挤压或热等静压技术,在成形模具中热压致密化成材。

机械合金化粉末冶金法制备的SiCp/Al材料的力学性能较高,制备工艺较为成熟,但是生产成本较高。

粉末冶金生产设备

二、搅拌熔铸法

搅拌熔铸法制备SiCp/Al材料的技术,主要需要解决的技术问题是Al合金熔体与SiC颗粒混合熔体的配制。由于SiC颗粒与Al熔液润湿性差,因此实现SiC增强体颗粒均匀分布较为困难。同时,当混合熔液暴露于空气中时,SiC颗粒在氧气的参与下,容易与Al合金发生化学反应。此外,添加的SiC颗粒的尺寸通常需要大于10μm,体积分数最高仅为 20%左右。

与其他制备方法相比,搅拌熔铸法优势为SiCp/Al材料力学性能较好,制备成本最低,缺点在于难以完成大体积分数SiC的SiCp/Al复合材料的制备。

搅拌熔铸法制备工艺示意图

三、共喷沉积法

共喷沉积法一种新型的快速凝固技术,其突出的优点是可以直接由液态金属

的雾化与沉积过程,快速形成具有凝固组织和性能特征的、具有一定形状的坯件,以减少或省略各种高成本的中间加工环节。

利用共喷沉积成形技术制备SiCp/Al材料是近年来SiCp/Al材料制备的研究方向之一。现行的国内外共喷沉积制备SiCp/Al材料的技术,大多是在共喷沉积成形过程中将一定量的SiC颗粒喷入雾化锥中,与Al合金熔滴强制混合后在沉积器上共沉积以获得SiCp/Al材料坯件。

该方法的缺点是SiC颗粒利用率低,设备成本高,工艺复杂,要求精确控制,难以投入工业化生产。

共喷沉积法示意图

四、无压渗透法

无压渗透法是一种最新发展的工艺,是将Al合金加热至熔点以上保温,Al合金液依靠毛细管力的作用自发渗入SiC预制件中,最终形成SiCp/Al复合材料。

渗透过程的实现主要需要两个条件:(1)Al合金中至少含有1%的Mg,最好是3%;(2)渗透过程需要在氮气保护气氛中进行。

在SiCp/Al制备方式中,无压渗透是一种具备发展潜力的方法,具有设备简单,生产成本低,SiC体积分数可以任意配制,容易实现批量生产的优点,但是无压渗透的渗透速度较慢,生产过程耗时太多,这是无压渗透法目前需要妥善解决的问题。

无压渗透法制备工艺示意图

五、压力渗透法

根据生产过程中压力施加的方式不同,压力渗透法主要可以分为液压渗透铸造法、气压渗透铸造法与离心渗透铸造法等。

液压渗透铸造法的原理是将SiC预制件放入经过加工的浇铸模中,预热到一定温度,加入熔化的Al合金液,在压机压力作用下,对熔化的Al合金熔液进行加压,使其在压力的作用下渗入SiC预制件中,最后去压、冷却、脱模成形。该方法需要高压设备及密封良好的耐高压模具,小规模生产费用较高,在生产形状复杂的零件方面限制很大,优点在于生产速度快,SiCp/Al产品力学与物理性能较好。

目前因该方法与传统压力铸造完全不同,渗透工艺研究不成熟,对生产过程中的控制要求高,研发过程需要投入大量设备与资金,现有技术成果也较少。

压力渗透/熔渗设备

气压渗透铸造法与液压渗透铸造法相似,不同点在于用气体压力代替了液压压机中的压铸头,相较于液压渗透法,气体压力具有压力均匀,有一定的缓冲能力等优势,但同时生产设备对气密性的要求很高,增加了一定的额外成本。

离心渗透铸造法以离心力作为外界压力,预制件放人高速旋转的铸模中,然后将Al合金液在浇铸口倒人,在离心力的作用下完成渗透。此法所制SiCp/Al 产品形状通常只能为筒环状,因而难以在工业上得到广泛推广。

总结

目前SiCp/Al材料的五种制备方法均已有一定的研究成果,国外发展较早,按照地域主要分为美国、欧洲与日本三大技术开发中心,生产的SiCp/Al材料产品广泛用于飞机、卫星、导弹、雷达、仪表、汽车等领域,而国内真正实现产业化的企业还极少,制备技术的经济性、产品工艺的稳定性以及材料组织性能的可靠性等因素,仍然制约着SiCp/Al材料的工业化进程。其中最重要的因素就是居高不下的生产成本,如果能够实现SiCp/Al材料的低成本、高效率的生产,无疑将会为SiCp/Al材料的发展开启一扇崭新的大门。

参考来源:

铝碳化硅IGBT基板压铸成形技术的研究,季坤(江南大学);

粉体圈小吉

版权声明:

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。