等离子体被称为物质的“第四态”,是一种高度激发的气体状态,通常是利用外部能量源(热能、电能、辐射能、激光等方式)将电子从气体分子或原子中解离出来,从而形成由正离子、负离子、自由电子等带电粒子和不带电的中性粒子组成的部分电离的气体。在这种状态下,等离子体能够产生和传递高能量、高速度的粒子,其物理性质处于气体和固体之间,具有较高的导电性和化学活性,因此在众多领域都有着广泛的应用,其中,在先进陶瓷领域,等离子体技术可应用至从粉体制备到精密加工等多个环节。

一、用于球形陶瓷粉体的制备

在特种陶瓷粉体的应用中,很多时候都会对粉体的“球形度”做出要求,以氧化铝为例,球形氧化铝微粉有良好的压制成型和烧结特性,可以制得高致密度的结构陶瓷制品;作为研磨抛光材料,球形氧化铝可以均匀分布在抛光液中,不会产生异常堆积的现象,且由于表面光滑,可以避免产生划痕,提高抛光表面的光洁度;而作为导热填料,氧化铝球形度越高,更容易均匀分散进聚合物基体中,而且填充量也相对更大,更有利于提高复合材料的导热性。

目前,球形化粉体的制备方法很多,其中利用各种外场激发的热等离子体技术来制备球形微纳米陶瓷粉体材料是近年来比较热门的话题。

其中,高频感应热等离子体是由位于等离子体炬外的感应线圈产生,具有能量密度大、温度高和冷却速率快等特点,能够在短时间内将大小不一、形状不规则的粉体熔化成液相,同时再利用表面张力将颗粒球化,并在极高的温度梯度下迅速冷却固化或沉积,最终得到高球形度且内部缺陷少的粉体颗粒。值得一提的是,不同气体电离产生的等离子体对于粉体的制备也有影响,例如氧化物陶瓷粉体的制备多采用活性氧来调控颗粒的氧化生长过程,而利用活性氢的瞬时强化还原反应,多用来制备超细钨、钼、镍和铜等球形金属超细粉体。

高频感应等离子体制粉技术

目前,国外的等离子体粉体处理技术己具备一定的生产能力。例如,加拿大的泰克纳(TEKNA)公司开发的等离子体粉体处理系统除了可制备W、Mo、Re、Ta、Ni、Cu等金属球形粉末,还实现了ZrO2、YSZ、Al2O3等氧化物陶瓷粉末的球化处理。

二、放电等离子烧结

大多数陶瓷的熔点较高,一般需要在1000℃左右的高温下进行少则几小时,多则数天的长时间烧结,才能够达到高致密度的要求。不仅所需的高温耗能大,对设备要求高,而且在陶瓷与低熔点物质共同烧结的情况下,易造成材料的挥发,导致最终产品的化学计量还可能与预期有所不同,从而影响材料性能。因此如何降低烧结温度一直是陶瓷材料研究者关注的热点话题。

放电等离子烧结原理

放电等离子烧结(Spark Plasma Sintering,简称SPS)作为一种先进的粉末烧结技术,可在较低温度和较短时间内实现高密度烧结。在放电等离子体烧结过程中,陶瓷粉体被装入一个导电模具中,并压在两个反向滑动的冲头之间,然后通过施加低电压、高电流的直流脉冲,使粉末颗粒间的微细气体被电离,形成等离子体。等离子体能够清洗颗粒表面,去除氧化层和吸附的气体,从而降低烧结活化能,促进原子间的扩散。利用等离子的这种活化作用、电流流经粉末产生的电阻加热作用以及机械压力作用,SPS相比单纯以温度作为传质驱动力的常规高温烧结工艺,烧结温度更低,烧结时间更短,不仅在节约资源、降低能耗、减少成本等方面具有明显优势,而且能够生产出致密度更高、晶粒更细小的陶瓷材料,使得陶瓷材料的强度和韧性均有所提高。此外,SPS烧结还为介电陶瓷材料、高温不稳定复合陶瓷材料等的烧结提供了新思路。

放电等离子体烧结氧化铝陶瓷

三、涂层、薄膜沉积

从航空航天到交通运输到电子设备和医疗器械等,大大小小的行业中均可见到涂层的应用,其中陶瓷材料凭借耐高温、耐腐蚀、机械性能高等特点,通常被用来制备涂层耐磨、耐蚀涂层、热障涂层等,用于各种环境恶劣的严苛工况下。等离子体应用于涂层工艺中,通常有等离子喷涂和等离子体增强化学气相沉积两种方式。

1、等离子喷涂技术

等离子喷涂技术的原理是通过高频火花引燃电弧,使供给喷枪的工作气体(Ar或N2等惰性气体)在电弧的作用下电离成等离子体。在机械压缩效应、自磁压缩效应和热压缩效应的联合作用下,电弧被压缩,形成非转移型等离子弧。当粉末注入并接触到等离子弧时,粉末被迅速加热至熔融或半熔融状态,并随等离子流高速撞击经预处理的基材表面,在基材表面形成牢固的喷涂层,从而赋予材料表面耐磨、耐热、耐腐蚀、绝缘、隔热、润滑等各种特殊物理化学性能。

来源:北京联合涂层技术有限公司

由于等离子弧的能量集中温度很高,其焰流的温度在万度以上,能够熔化几乎所有的固体材料,因此等离子喷涂技术可以形成涂层的种类及其应用极其广泛,尤其是喷涂高熔点陶瓷材料。同时相比其他喷涂法制备的涂层,等离子喷涂涂层可能会在熔融的颗粒在撞击基体时,在极短时间内与基体表面形成微小的冶金结合区域,其致密度及与基体材料的结合强度也较高。

2、等离子体增强化学气相沉积(PECVD)

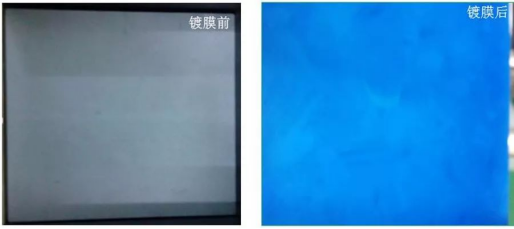

PECVD技术是在低气压下,借助气体辉光放电产生的低温等离子体(400℃左右)来增强反应物质的化学活性,促进反应气体间的化学反应和等离子体反应,从而在较低温度下快速沉积出优质固态镀层的过程。

PECVD沉积氮化硅薄膜原理

由于PECVD的低温工艺,可减少对基体的热损伤,降低因膜/基材料线膨胀系数不匹配所产生的内应力,减低膜层与衬底材料之间的互扩散及反应等。而相比其他镀膜方式,PECVD所制备的薄膜还具有很好的均匀性。目前,PECVD主要用于金属、陶瓷、玻璃等基材上,沉积具有保护、强化、修饰或其他各种功能的膜材或涂层。

在硅片表面沉积出的氮化硅减反射膜,应用于太阳电池中可起到很好的表面和体内钝化作用(来源:洁净工程联盟)

四、精密加工:等离子刻蚀

等离子刻蚀技术是一种新型的微纳加工技术,它通过等离子体在陶瓷表面上的化学反应和物理作用(包括离子轰击、原子或分子反应、化学氧化等过程),引起表面原子和分子的解离和排斥,从而实现对陶瓷材料的高精度加工和微纳结构制造。

1、等离子体辅助抛光技术(PAP)

等离子体辅助抛光(plasma-assisted polishing,PAP)技术是一种借助等离子体对陶瓷材料进行表面改性,形成硬度较低的改性层,再结合软磨粒抛光技术实现SiC表面材料高效去除的非接触式干法刻蚀工。随着等离子体化学改性和软磨料抛光去除的交替进行,材料粗糙表面逐渐变平整,最终能够获得一个无损伤的原子级平坦表面。

PAP装置结构

2、陶瓷微加工

除了表面处理,等离子体作为一种高温、高能的介质,还可以在不直接接触工件的情况下对陶瓷材料进行刻蚀、切割、钻孔等微细加工操作,从而在材料表面或内部制造微结构和微器件,高器件的性能和效率。利用这种方式不仅适用于各种硬质、脆性和难以加工的陶瓷材料的加工和制造,包括氧化铝、二氧化硅、氮化硅、氧化锆、氧化铈、铝酸钙和氮化硼等,而且可以实现对加工过程的精确控制,不会对材料的结构和性能产生影响,能够保持材料的原有性能和特性。

等离子体切割刻蚀机(来源:北方华创官网)

五、等离子清洗、改性

低温等离子体具有高能粒子,能激发、解离和电离材料表面的分子,同时反应体系接近室温,可以使具有较高活化能的化学反应在相对温和的条件下发生,因此可在不使用任何化学溶剂的情况下,利用其中的活性粒子与陶瓷材料表面的有机污染物、氧化物层、吸附的气体分子和其他杂质发生化学反应,从而达到无接触清洗的目的,避免了对材料造成机械损伤或污染,为后续的粘结、涂层或其他工艺提供良好的表面,适用于各种处理具有各种复杂形状和微小空隙陶瓷材料

除此之外,等离子体由于可在微观、分子甚至原子尺度上制造材料,并精确控制表面形态和化学成分,其在改善表面的粘结性、亲水性或疏水性,提高材料与其他物质的相容性上也有不错的应用前景。

粉体圈Corange整理