一般来说,当锂离子动力电池的容量衰减至额定值的80%时就需要退役处理。当前退役动力电池回收利用主要有两种方法:梯次利用和拆解回收利用。退役动力电池是否能够进行梯次利用及其应用领域主要取决于电池的剩余容量大小,当电池剩余容量在30%~80%时,则可以进行梯次利用;当低于30%时,则不满足梯次利用的标准,应进行拆解回收利用。

▲动力电池全生命周期

根据中国汽车技术研究中心数据显示:2020年国内累计退役的动力电池超20万吨,市场规模100亿元。另据有关机构测算,2021年至2030年,我国退役动力锂电池规模将从33.95GWh提升至380.3GWh,增幅超过10倍。从2014年的“新能源车元年”开始,新能源汽车行业正发展的如火如荼,锂资源供不应求,锂资源短缺导致锂材料供需矛盾凸显,加快动力电池回收产业的布局也显得尤其重要。

一、锂离子关键组分的回收工艺

从环境保护角度考虑,锂离子电池主要由正极活性材料、负极石墨、隔膜、电解液、导电剂、有机粘结剂等材料构成,且电池中富含镍/钴/锰等金属离子、氟以及有机物,这些物质都会对土壤、水体、大气等生态环境造成严重破坏。

▼锂离子电池主要组成成分的化学特性及对环境的潜在危害性

从资源回收利用角度分析,锂离子电池材料中正极活性材料占比普遍高于30%,充分体现了锂离子电池中含有丰富的有价金属元素。退役锂电池材料中的铜、钴和锂含量远高于铜、钴精矿中的铜和钴含量(含钴2.12%、含铜1.48%)及锂矿中的锂含量(1.4%~2.2%)。根据材料平衡计算,在现有的回收工艺中,每回收1吨锂离子电池可产生约5013美元的利润。

▼不同种类锂电池各种材料占比

废旧电池回收的基本流程如下,在对锂电池内容关键材料进行回收之前需要进行预处理将物理性质相同或相似的材料分离出来,减少能耗,提高回收效率。预处理主要包括进行放电失活处理、热处理、拆解粉碎及分离等。

▲废旧动力电池回收利用流程图

热处理可以分为低温及高温处理:低温处理可以凝固电解液,降低金属锂的反应速度,从而使拆解和粉碎过程更安全但成本高;高温处理的优点是可以降解粘结剂和易挥发的组分,便于后续材料回收;缺点是电解液无法回收,同时会产生HF等有害气体。经过破碎才能将电极上的活性物质释放出来,而这一过程对于后续湿法冶金工艺来说尤为重要。破碎后可采用更加精细的分离方法分离不同类型的材料,例如磁选、涡流分离、静电分离、重选以及泡沫浮选。

预处理之后得到的废旧电极材料需要进行进一步回收。虽然大部分研究集中在正极材料中的有价值金属回收,但负极材料及电解液的回收研究也越来越受到重视。目前工业上处理废旧锂离子电池的方法主要是通过湿法回收和火法回收工艺进行回收资源化,当然还有直接回收也是一个重要的途径。

湿法回收技术是一种指通过浸出将正极活性材料中的有价金属氧化物溶解成金属离子进入溶液中,再对浸出液进行沉淀、离子交换、溶剂萃取和电解等处理来去除杂质或分离金属来回收有价金属的方法。湿法冶金具有能耗低、回收纯度高的优点,但其工艺复杂,会产生大量废水废气等有害排放。

火法冶金技术指利用高温下的物理或化学转化,从废旧锂离子电池材料中回收精炼有价金属,最后对所得合金和渣分别处理并进一步提纯金属单质。其由于操作相对简单,处理量大,在工业上应用很广泛,但也有着能耗高、回收率低的缺陷。

1、直接再生(回收)

一般来说,正极材料在长期使用过程中锂的损耗以及结构发生不可逆相变是其失效的主要原因之一。对于一些杂质含量较低的退役锂离子电池,在不破坏其化学结构、不造成二次污染的情况下,通过补锂和焙烧有可能实现材料的直接再生。近些年,为了避免回收工艺较长而引起的三废处理难度大以及经济效益下降等问题,简化流程是解决上述问题最有效的方法。因此,将重心从废旧正极材料中提取金属转移到直接修复废旧材料获取再生正极材料是回收体系的一个重要发展方向。特别是对于LFP及LMO等价格相对较低的材料成本优势更加明显。

包括固态烧结法、热液结合烧结法和电化学法等。固态烧结法是一种最直接的恢复方法,可用于恢复LFP及LMO材料。其通过测定废旧正极材料中的Li损失量之后,向材料中加入一定化学剂量的Li前驱体,再经过烧结得到新的正极材料。

热液结合烧结法是另一种比较流行的方法,首先在压力容器中在一定温度下以Li的水溶液进行水热处理废旧正极材料粉末,从而将Li重新引入到正极材料结构中,接下来,再用简单的烧结来稳定材料的晶体结构。目前有报道热液结合烧结法可用于LCO及NCM材料的恢复。电化学法是利用金属锂或预锂化石墨作为对电极,在半电池结构中实现正极材料的恢复,但是由于对电极的化学反应活性太高,因此在大规模应用时存在一定的难度。

2、火法冶金

早期的火法冶金中,废旧电池几乎不经过任何前处理,直接将电池组拆分后进行煅烧。对于贵重金属含量较高的废电池来说,这种方法具有经济可行性,但对于磷酸铁锂或锰酸锂等电池来说难以实行。传统的火法冶金能耗高、材料损失大、会产生有毒气体,而且无法回收锂。因此,需要寻找材料回收率高、能耗较低及环境风险较小的替代回收方法。比如火法结合湿法冶金、真空蒸发以及惰性气体氛围焙烧等。这些方法最终都可以得到锂化合物,减少了锂损失。

▼火法工艺处理废旧锂电池流程简图

1)电池破碎。将充分放电的锂离子电池进行机械破碎,得到50目左右的小颗粒物料。

2)还原焙烧。钴酸锂电池在熔炉中焙烧,通过添加碳还原剂,将有价金属Co、Cu等还原为金属合金,有机物以及电池壳在该过程中被氧化燃烧,可为反应体系提供一定的能量,而Li无法被还原,大部分以氧化物的形式挥发并被收集,少量Li残留在炉渣中,可以通过附加工序进行回收。

3)合金材料分离。根据Cu、Co、Al等金属元素化学性质的差异,采用湿法工艺,首先将其酸溶,随后通过控制电位、pH值对其进行分离或者通过以上萃取工艺对其进行分离。

3、湿法冶金

湿法冶金是最重要也是应用最广泛的的回收方法之一。典型的湿法冶金步骤包括浸出、分离与纯化。

▼湿法工艺处理废旧锂电池流程简图

①浸出。湿法冶金的关键步骤,其主要目的是使欲回收材料成为溶液状态,便于材料分离与纯化。浸出方法主要包括无机酸浸出、有机酸浸出、氨浸出及生物浸出:无机酸浸出是最常用的浸出方法,其浸出效率高、方法简单灵活且成本较低。常用的无机酸包括盐酸、硫酸、硝酸、磷酸等,无机酸浸出对贵金属材料的回收效率很高,比如对锂、镍钴的回收率超过95%,但无机酸浸出对环境不友好,回收过程会产生废气和酸性废水;有机酸浸出使用的酸种类很多,比如琥珀酸、马来酸和酒石酸等,虽然有机酸的酸性低于无机酸,但除了酸性作用外,有机酸的阴离子作为配体可以与活性材料中的金属阳离子形成配合物,从而形成稳定的金属配合物溶液,因此有机酸的浸出效率也很高,但其成本高、浸出机理复杂,因此尚未进行大规模的工业化应用;氨浸出在废旧三元材料回收备受关注,由于不同离子与氨形成的配合物的溶解度和稳定性不同,可以实现Co2+和Ni2+的选择性浸出以及Mn2+的去除;生物浸出是利用具有金属富集及代谢能力的微生物如细菌或真菌等回收废旧锂离子电池中的金属,生物浸出具有环境友好、处理和回收要求低以及成本低的优点,因此得到了广泛关注,常用的微生物包括嗜酸性氧化亚铁硫杆菌和黑曲霉菌等。但微生物难以在重金属含量高、种类杂的环境中生存,且生物浸出速度慢、废物处理量小,目前难以实现大规模工业化应用。

②分离与纯化。分离和纯化是湿法冶金的最后一步,常用的分离过程包括溶剂提取、化学沉淀和电化学沉积:溶剂提取应用广泛,其优点是离子选择性和提取效率高,缺点是在大规模使用时,前期投入的提取剂成本和后期的废物处理成本较高;化学沉淀是利用浸出液中不同金属离子化合物之间的溶解度差异来实现分离,

化学沉淀使用的氢氧化物和碳酸盐成本较低,因此具有较好的应用前景,但沉淀过程对浸出液的pH值较为敏感;电化学沉积则是利用不同的电极电位对浸出液中的金属离子进行有效分离。对于分离和回收得到的金属成分,有些会以金属盐的形式加入到材料生产的前驱体中,如Ni、Co、Fe、Al和Mn等;也可以通过还原,使金属化合物转化为各自的金属单质,再用于生产锂电池的集流体、极耳、外壳等部件。

4、石墨负极材料回收

与高回收价值的正极材料相比,负极附加值相对较低且回收困难,随着锂离子电池的广泛应用,石墨负极的需求也随之增加,石墨在废旧锂电池当中所占比例为12%~21%(质量分数),这一数量十分可观。在某些不生产石墨或者石墨储量较低的国家,例如美国和部分欧洲国家,都将石墨作为一种关键材料,除此之外,负极材料经回收后还可作为原料制备其他功能材料(高质量石墨烯的廉价原料来源、水处理原料),因此负极材料的回收利用同样具有重要的战略意义和现实可行性。

研究表明废旧石墨负极经再生后可作为新电池的高容量负极重复使用,并且其回收过程既能回收有价值的锂元素,又能回收石墨进而再利用。负极材料通常可以采用热处理、浸出或研磨浮选的方式来回收。

5、电解液回收

动力及储能锂电池电解液一般由高纯度的有机溶剂(包括醚类、酯类和碳酸脂类等,如碳酸乙烯酯EC、碳酸二甲酯DMC、碳酸甲乙酯EMC、碳酸二乙酯DEC、碳酸丙烯酯PC)、电解质锂盐(如六氟砷酸锂LiAsF、高氯酸锂LiClO4、四氟硼酸锂LiBF4和六氟磷酸锂LiPF6等)、以及必要的添加剂(如苯氨基甲酸甲酯MPC、二甲基亚砜DMSO、Y-丁内酯GBL、氮甲基吡咯烷酮NMP等)等原料在一定条件下按一定比例配制而成,电解液在电池中的比重占到17%(质量分数)左右。

电解质锂盐进入环境中,可发生水解、分解和燃烧化学反应,产生含氟、含砷和含磷化合物,造成氟污染、砷污染和磷污染。有机溶剂经过水解、燃烧和分解等化学反应,生成甲醛、甲醇、乙醛、乙醇和甲酸等小分子有机物,这些物质易溶于水,可造成水源污染,导致人身伤害。

由于电解液本身为液态,并吸附在隔膜及电极活性物质中,同时其挥发性较大,而且还存在回收率不高和废液废气二次污染等问题,因而电解液的回收技术难度大,回收成本较高。虽然电解的回收看似无利可图,但它对环保的影响还是很大的,因此也是非常值得我们关注。

目前绝大部分工艺未考虑电解液回收处理,给生产带来极大的安全隐患,还会产生较为严重的环境污染。当前废旧锂离子电池电解液处理方法绝大多数方法还处于实验室阶段,多为手工操作,应用于生产则还需大力发展相应的大型自动化处理设备。超临界态CO2能够有效溶解非极性物质,可将电解液从废旧的锂电池中分离,并且CO2具有稳定、无毒且价格低廉的特点,能够实现分离和回收一体化操作,被认为是一种比较有前景的电解液处理方法。

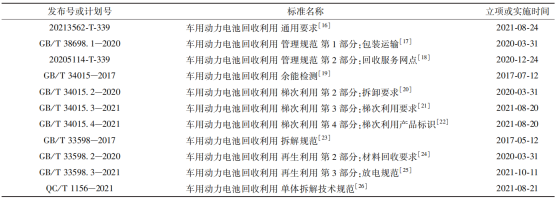

二、车用动力电池回收相关标准

在动力电池迎来大规模“退役潮”的背景下,规范动力电池回收、提高锂资源利用率也愈发重要。为了充分发挥退役电池的剩余价值,这需要各环节有相应的技术标准提供指导。车用动力电池回收利用系列标准由全国汽车标准化技术委员会(SAC/TC114)归口,由“车用动力电池回收利用标准工作组”研制。该系列标准包括通用要求、管理规范、梯次利用、再生利用、温室气体、绿色生产和安全生产等。截至2021年底,已发布标准9项,在研标准2项,标准清单如下。更多详情可参考文末参考资料2。

参考资料

[1]周伟,符冬菊,刘伟峰,陈建军,胡照,曾燮榕.废旧磷酸铁锂动力电池回收利用研究进展[J].储能科学与技术,2022,11(06):1854-1864.

[2]张学梅,吴奔奔,明帮来,梁裕铿.退役动力电池回收再生技术系列标准解读[J].电池,2022,52(05):569-573.

[3]胡敏艺,欧阳全胜,蒋光辉,王嫦,赵群芳,张淑琼.废旧锂离子电池电解液处理技术现状与展望[J].湖南有色金属,2020,36(02):58-62.

[4]王昊,霍进达,曲国瑞,杨家琪,周世伟,李博,魏永刚.退役锂电池正极材料资源化回收技术研究进展[J/OL].化工进展:1-21[2022-11-23].

[5]吴战宇,吴美乐.废旧锂离子电池全材料回收技术分析[J].电池工业,2022,26(03):155-162

编辑:粉体圈Alpha

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。

供应信息

采购需求