抛光是指利用机械、化学或电化学作用,降低工件的表面粗糙度,以获得光亮光滑的表面。抛光技术在现代制造业中的重要性,从应用领域便可窥一斑而知全豹,包括集成电路制造、医疗器械、汽车配件、数码配件、精密模具、航空航天等。

抛光金属的过程

抛光液的组分中最重要的莫过于磨料,其余的还包括表面活性剂和分散剂等。磨料的选择很多样,包括了二氧化硅、氧化铝、氧化铈、氧化铬等等,但具体选择需依据待磨物的硬度与研磨目标(镜面抛光/减薄/丝面抛光等),以及研磨工艺种类(机械/ CMP等)来挑选。此外,陶瓷材质的磨料除了是成分选择外,还要注意其结晶相。

一、纳米金刚石抛光液的优势

金刚石是自然界中最坚硬的物质,莫氏硬度高达9。1954年时美国GE公司使用静态高温高压合成技术,得到了第一颗人造金刚石。随着人工合成金刚石技术的发展,目前已有多种金刚石产品问世并应用在高科技领域上,包括纳米级金刚石粉、金刚石粉烧结复合材料、多晶金刚石薄膜和单晶金刚石元件等。

当金刚石达到纳米级时,就能兼具有金刚石和纳米颗粒的双重特性,具有超硬特性、多孔表面、高比表面积以及球形形状等特点,因此可作为抛光材料使用。在抛光过程中,由于纳米金刚石表面通常含有石墨,因此可以提供一定的润滑效果,再让其金刚石核心通过抛光来减小表面粗糙度进一步减小摩擦。据研究,用分布很窄的纳米粒子作磨料,可加工表面粗糙度Ra为0.1~1nm的超光表面,这比传统的磨光工艺提高1个数量级。

二、改善团聚的手段

但是,由于纳米金刚石比表面积大、比表面能高、处于热力学不稳定状态,所以在介质中分散稳定性差、容易发生团聚,使其在应用过程中受到很大程度的制约。为上述难题,目前一般会通过以下三种机理实现纳米金刚石抛光液中的磨料的有效分散:静电位阻、空间位阻、空间-静电位阻,原理如下图所示。

1.静电位阻

静电位阻主要指双电层理论。粒子表面由于带正电荷或负电荷,其外部由于电性吸引,会形成一个负离子层或正离子层,合成双电层。如Gibson N等通过等离子体处理和添加氧化铬的方法,对纳米金刚石表面进行改性,使纳米金刚石颗粒的表面电位提高,获得了在较长时间稳定存在的纳米金刚石悬浮液体系。

颗粒形成静电位阻示意图

2.空间位阻

空间位阻是指纳米金刚石颗粒之间由于表面活性剂的存在而形成空间阻隔的作用。以水系体系为例,表面活性剂在纳米金刚石表面会形成指向水相的亲水基团和指向纳米金刚石的亲油基团的定向排列,使纳米金刚石表面几乎不与水相接触。在空间上,对纳米金刚石之间实现了一种空间阻隔作用,减少了分子间的相对作用力。

水介质中表面活性剂在纳米金刚石表面吸附示意图

3.空间-静电位阻

空间-静电位阻指空间位阻与静电位阻的协同作用,即在空间上对纳米粒子形成一定的空间阻隔作用,同时粒子之间还存在一定的电斥力。两者的协同作用将更有利于纳米金刚石粒子在液相中的稳定分散。

三、应用部分

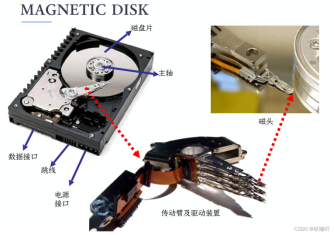

目前,纳米金刚石抛光液以其优异的性能被广泛应用在计算机硬盘、计算机磁头、蓝宝石衬底抛光等领域。

1.计算机硬盘基片抛光

随着垂直磁记录技术在硬盘中的应用,磁盘存储密度得以大幅度增加,硬盘的存储容量飞速扩大。与此同时,要求硬盘磁头的飞行高度进一步降低,这就需要硬盘盘基片表面更加光滑、表面粗糙度更小,并且盘基片表面没有任何缺陷。通过对硬盘盘基片的“高、精”抛光,实现其表面质量的提高。

如朱永伟等公开了一种水基纳米金刚石抛光液及其制造方法,通过向去离子水中加入纳米金刚石、改性剂、分散剂/超分散剂、pH调节剂、润湿剂、具有化学作用的添加剂,通过超声或者搅拌将纳米金刚石分散成20~100 nm的小团聚体,制成抛光液,用于各类光电子晶体、计算机硬盘基片的超精密抛光。

2.计算机磁头抛光

随着硬盘存储密度增大,记录的磁信号线宽已达纳米尺度,磁头实际飞行高度小于4nm,磁头表面粗糙度须小于0.2nm,元件表面加工精度须达到亚纳米级。为提高加工效率,减小磁头粗糙度、消除划痕和杂质嵌入对磁盘造成的致命危害,就需要用到可对高存储密度硬盘的磁头进行超精密加工的高品质抛光液。

如江波等公开了一种用于存储器硬盘磁头背面研磨的研磨液的制备方法,组分包括十到十三个碳的烷烃矿物油、十五个碳的油性剂、金刚石单晶微粉、抗氧化防腐剂、非离子表面活性剂、消泡剂和抗静电剂。将该抛光剂用于磁头背面抛光,研磨后无表面划痕、表面残余应力低、表面粗糙度为0.3~0.4nm。

3.半导体基片抛光

随着数字化、智能化等新技术的发展,半导体产业作为现代科技的核心领域之一,正在迎来前所未有的机遇。半导体行业的主要职能之一是芯片设计,芯片是半导体技术的核心产品,包括集成电路和微处理器等。而制成半导体芯片的基础材料就是超光滑、大尺寸平面化的基片材料。因此,在半导体芯片制造过程中,抛光研磨是极其重要的关键步骤,直接影响着晶圆表面的平整度。目前,金刚石研磨液已在半导体晶圆抛光研磨工艺中取得广泛应用。

如T.Kumbe对超分散纳米金刚石抛光硅片进行了研究,并对干法抛光和用抛光液湿法抛光进行了对比;于法抛光使硅片表面粗糙度Ra从107 nm降到4 nm。使用水基纳米金刚石抛光液进行湿法抛光,抛光效率更高,并且得到硅片的表面粗糙度更小,达到了2 nm。

4.光纤连接器抛光

光纤连接器在光通信系统、光信息处理系统、光学仪器仪表中被广泛使用。对于广泛使用的Pc型连接器,要求加工后端面的几何精度为:圆弧半径≈20mm,圆弧顶点偏心≤50微米,光纤与插芯端面粗糙度Ra≤50 nm,光纤端面相对于插芯端面的凹陷量≤50nm。因此必须对其端面以及插针进行超精抛光加工。

5.其它材料的抛光

除以上领域外,金刚石是金相试样制备的最佳磨料之一,它适用于金相试样的磨光与抛光。纳米金刚石抛光液还用于高级光学玻璃、晶体、宝石表面的超高精度的抛光加工。

三、总结

由于纳米金刚石颗粒的超细、超硬特性,使得在抛光中存在的许多难题都迎刃而解,让抛光速率大大增加,效率提高几十倍,从而被视为将来替代氧化铝、硅溶胶等普通磨料抛光液的新材料。但由于难以避免的纳米颗粒团聚问题,目前大多只是实现了较大粒径的分散控制,获取的抛光液产品整体粒度尺寸较大。小粒径产品,比如单颗粒的纳米金刚石分散产品较少。开发更细粒径、质量稳定的纳米金刚石抛光液是科研工作者今后研究的方向。

资料来源:

胡志孟,雒建斌,李同生. 纳米金刚石计算机磁头抛光液的研制及应用[J]. 材料科学与工程学报,2004,22(3):323-327. DOI:10.3969/j.issn.1673-2812.2004.03.003.

王沛,朱峰,王志强. 纳米金刚石抛光液中磨料的可控性团聚研究现状[J]. 金刚石与磨料磨具工程,2014(6):64-68,75. DOI:10.13394/j.cnki.jgszz.2014.6.0014.

靳洪允,侯书恩,杨晓光. 纳米金刚石抛光液制备及应用[J]. 金刚石与磨料磨具工程,2007(3):67-71. DOI:10.3969/j.issn.1006-852X.2007.03.018.

粉体圈NANA

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。