“我们尝试了多家金刚石粉体,希望能进一步降低硅脂的热阻和BLT,但事与愿违,不仅看不到收益,甚至还不如铝粉配方的硅脂效果好”,这条反馈来自某消费电子行业头部大厂的散热研发工程师刘工,他反映的正是材料工程中常见的“理想与现实”差距问题。本文就问题在哪儿,如何解决稍作探讨。

一、铝VS金刚石

随着AI算力时代来临,传统导热散热解决方案亟需突破瓶颈——

金属铝热导率约240 W/(m·K),显著高于大多数陶瓷材料,球型铝粉可作为填料用于导热硅脂、导热垫片或导热相变材料,涂覆在芯片与金属散热器之间等不要求电绝缘,或可通过结构设计实现物理隔离的散热场景;

金刚石的导热(室温单晶约2000W/m·K)以及低CTE等其他优异性能突出,不仅被视为重要的研发方向,而且已经有不少包含金刚石在内的产品得到开发应用,包括铜(铝)/金刚石、碳化硅/金刚石等复合材料,CVD技术薄膜材料,纳米颗粒涂层等,也包括添加金刚石微粉的TIM材料。

二、问题分析与解决途径

继续讨论前,需要科普介绍“R = BLT / (λ × A)”这条公式。R代表热阻,BLT(Bond Line Thickness)即粘结层厚度,λ是材料的导热系数,A是接触面积。如此可以直观看到,热阻作为衡量材料阻碍热量通过能力的物理量,与导热性能成反比;BLT很容易理解为导热路径的长度,与热阻成正比,因此也与导热性能成反比。金刚石λ导热系数无疑是高于铝的,但实际情况是“硅脂粘度提升太大,限制了金刚石粉的填充量”。相信粉体工业的科研、技术和工程人员对刘工的遭遇并不陌生,通常的解决手段包括:

1、粉体表面能太高易团聚,表面包覆处理可以减少颗粒间相互作用,增强填料与基体相容性;

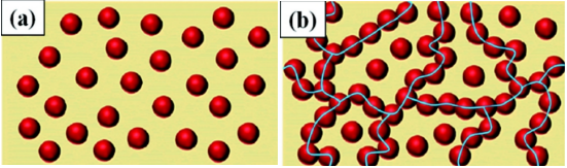

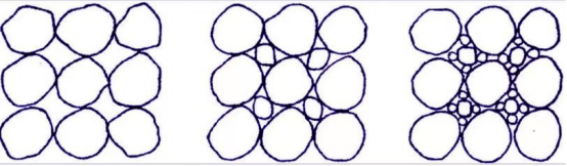

2、颗粒形貌和粒径级配需要调整,球形或类球形粉体流动性好降低粘性,复配可以让小颗粒填充大颗粒的空隙,在相同甚至更低的总体积分数下,形成更致密、更高效的导热网络;

3、分散工艺或助剂调整,有利于填料粉体充分和均匀分散,避免局部断路影响整体性能。

导热通路形成示意图

颗粒级配提升填充示意图

除了上述手段,导热结构的建设和优化有着更复杂多样的材料选择和组合方法,比如单晶大颗粒结构规整,几乎不存在缺陷晶界,声子散射现象少,热量能够畅通无阻地在晶格内传递;比如多面体颗粒能够通过晶面之间的“面面接触”,而非球形颗粒间的“点点接触”的方式构建导热通路,显著扩大传热面积;还比如多组分或多形貌协同,利用片状、棒状(高长径比)相同或不同材质填料构筑更有效的导热网络……

三、诉求

1、球型铝粉:“我们有高导热的铝原材,需要具备高球形小粒径铝粉小试或中试能力的厂商,与我们共同开发终端产品。”

2、高导热金刚石粉体:“我们需要能提供小粒径高球形高导热金刚石粉体的供应商”,通过深度交流,我们认为刘工不止在找球形的粉体,更多是具备粉体制造、分选、表面处理等可持续开发能力,和下游客户共同攻关意愿的粉体企业。

请满足以上任意条件的客户尽快与我们取得联系!

粉体圈 郜白