半导体电路制作是一个非常复杂的过程,其中以光刻和刻蚀工序最为关键,它们是制约半导体集成电路制造工艺发展的主要工序,在一定程度上代表了整个半导体制造的先进程度。半导体制造简而言之:通过将掩膜母版图形转移至硅衬底上的过程。光刻机,就是将电路图印在晶圆上,刻蚀机就是把光刻机印好的图案刻在晶圆上。刻蚀是光刻之外最重要的集成电路制造步骤,存在多项关键工艺指标,对芯片良品率和产能影响很大。

每个半导体产品的制造都需要数百个工艺,整个制造过程分为八个步骤:晶圆加工-氧化-光刻-刻蚀-薄膜沉积-互连-测试-封装。

一、等离子刻蚀技术的简介

等离子刻蚀技术是利用等离子进行薄膜微细加工的技术。低温等离子体微细加工手段是材料微纳加工的关键技术,因为它是微电子、光电子、微机械、微光学等制备技术的基础。特别是在超大规模集成电路制造工艺中,有近三分之一的工序是借助于等离子体加工完成的,如等离子体薄膜沉积、等离子体刻蚀及等离子体去胶等,其中等离子体刻蚀最为关键的工艺流程之一。

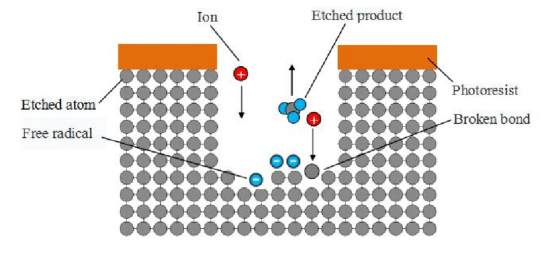

等离子刻蚀的原理可以具体概括为以下几个步骤:

1、在低压下,反应气体在射频功率的激发下电离并形成等离子体,等离子体主要是由电子、离子以及活性反应基团(如活性自由基)组成;

2、活性反应基团和被刻蚀物质表面发生化学反应并形成挥发性的反应生成物;

3、反应生成物脱离被刻蚀物质表面,并被真空系统抽出腔体;

4、刻蚀过程中,被刻蚀物被置于偏置电极上,一个直流偏压会在等离子体和该偏置电极之间形成,并使带正电的反应气体离子加速撞击被刻蚀物质表面,这种离子轰击可大大加快表面的化学反应,及反应生成物的脱附,从而导致很高的刻蚀速率,正是由于离子轰击的存在才使得各向异性刻蚀得以实现。

等离子刻蚀原理图

等离子刻蚀是晶圆制造中使用的主要刻蚀方法,电容性等离子刻蚀(CCP)和电感性等离子刻蚀(ICP)是两种常用的等离子刻蚀方法。

CCP与ICP刻蚀的主要工作原理

对于半导体设备的研制,部件所使用的材料是影响设备性能的关键因素。半导体制造过程中的腐蚀性等离子环境主要是等离子体清洗和等离子体刻蚀,此外,等离子增强化学气相沉积所使用的卤素类等离子体也具有较强的腐蚀性。特别是对于晶圆制造过程中的刻蚀机和PECVD设备,等离子体通过物理作用和化学反应会对设备器件表面造成严重腐蚀,一方面缩短部件的使用寿命,降低设备的使用性能,另一方面腐蚀过程中产生的反应产物会出现挥发和脱落的现象,在工艺腔内产生杂质颗粒,影响腔室的洁净度。据SEMI统计,20纳米工艺需要的刻蚀步骤约为50次,而10纳米工艺和7纳米工艺所需刻蚀步骤则超过100次。5nm逻辑芯片制造刻蚀步骤攀升至160次。逻辑制程中的刻蚀步骤数量的大幅增加,意味着刻蚀设备及耗材的市场需求数量持续增长。良率对先进制程至关重要。集成电路器件加工动辄要上千个加工步骤,单个步骤的良率达到99%,1000个步骤后的良率就趋近于零,只有每个步骤的良率均达到99.99%,才能实现总体良率90%以上。值得注意的是,随着刻蚀步骤的不断增加,不仅增加了芯片制造成本,产品良品率也因步骤增出现下降。

集成电路器件的刻蚀步骤不断增多

集成电路器件 | ICP电感性刻蚀 | CCP电容性刻蚀 | 总刻蚀步骤 |

40纳米逻辑器件 | ≈10 | ≈20 | ≈35 |

28纳米逻辑器件 | ≈25 | ≈15 | ≈50 |

10纳米逻辑器件 | ≈40 | ≈60 | ≈115 |

7纳米逻辑器件 | ≈60 | ≈60 | ≈140 |

2D闪存器件 | ≈20 | ≈15 | ≈35 |

3D闪存器件 | ≈20 | ≈15 | ≈35 |

19纳米动态存储器 | ≈40 | ≈15 | ≈55 |

二、等离子刻蚀设备上的先进陶瓷材料

随着芯片特征尺寸的减小和卤素类等离子体能量的逐渐提高,制程工艺对晶圆表面污染物的控制要求越来越高,使得芯片对杂质的敏感度大大提升。在半导体的刻蚀过程高密度、高能量的等离子体轰击环境中,刻蚀机工艺腔和腔体内部件的耐等离子体刻蚀性能变得越来越重要。先进陶瓷材料具有较好的耐腐蚀性能,已被广泛应用于晶圆加工设备的耐等离子体刻蚀材料,如石英,SiC,AIN,Al2O3和Y2O3等。材料的选择取决于部件在工艺腔内所处的位置和性能要求,如耐等离子腐蚀性能、导电性能及介电性能等。等离子体刻蚀设备上采用陶瓷材料制作的部件主要有窗视镜,气体分散盘,喷嘴,绝缘环,盖板,聚焦环和静电吸盘等,如下为等离子体刻蚀设备的结构。

等离子体刻蚀设备的结构示意图

(来源:参考资料1)

静电吸盘是通过在工件(加工对象物件)与施加电压后的电极间产生的库伦力来吸附工件的工具,是为了固定对象物件而使用的工具。在干蚀刻时,基板需要固定在蚀刻腔体的底部,一般用静电吸盘(Electrostatic chuck简称esc)对基板进行吸附固定,同时,在目前的干蚀刻设备中,静电吸盘还充当下电极。与传统的机械卡盘和真空吸盘相比静电卡盘具有很多的优点,静电卡盘避免了传统机械卡盘在使用过程中由于压力、碰撞等机械原因对晶片造成不可修复的损伤,减少了颗粒污染,增大了晶片的有效加工面积,同时克服了真空吸盘不可以应用于低压环境、无法通过背吹气体对晶片温度进行有效控制的缺陷。因此,静电卡盘己经取代了传统的机械卡盘和真空吸盘,广泛应用于集成电路制造工艺。静电吸盘属于消耗品,使用寿命一般不超过两年,因此静电吸盘的替换量比较大。

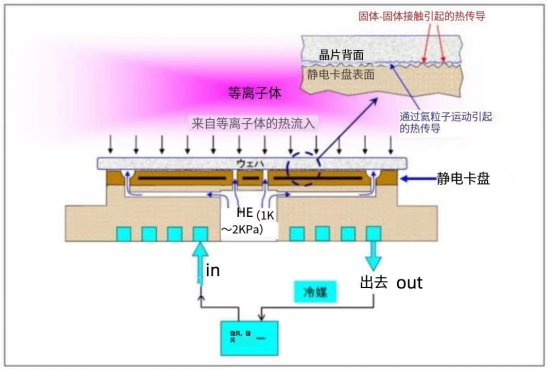

干法刻蚀时,等离子的热量流入晶圆,若不采取措施,晶圆温度将升高,刻蚀特性将发生波动。因此,为了保持一定的刻蚀特性,需要控制晶圆的温度恒定。静电吸盘在控制晶圆温度方面起着关键作用。

干法蚀刻设备温度控制原理

静电卡盘和晶圆之间只有物理接触,晶圆的温度控制是不够的,所以在晶圆和静电卡盘之间要通入He气,以提高热传导效率。氦气比空气和蚀刻气体轻,分子运动速度快,热量在晶圆和静电卡盘之间来回传递。晶圆被冷却器中循环的冷却剂和氦气控制在一定的温度。

静电吸盘的内部结构主要包括介电层、加热层和基座

目前普遍的静电吸盘技术主要是以氧化铝陶瓷、蓝宝石及氮化铝陶瓷作为主体材料,因陶瓷材料具有良好的导热性,耐磨性及高硬度且对比金属材料在电绝缘方面有着先天的优势。静电吸盘由于其功能的特殊性,要求其制造材料属于半导体材料(体电阻率在10-3~1010Ω·cm),所以静电吸盘也并不是纯氧化铝或纯氮化铝制造,而是在其中加入了其他导电物质使得其总体电阻率满足功能性要求。对于温度控制直接影响晶圆良品率的静电卡盘来看具备更加热导率和相关机械性能的氮化铝材料有着很大的发展空间。

高纯度Al2O3块体及热喷涂Al2O3材质的静电卡盘

来源:NTK CERATEC CO., LTD官网

据闻目前芯片大厂所用的半导体加工设备上的氮化铝静电吸盘,大部分来自于NTK CERATEC,最高端的静电吸盘甚至可以卖到几十万到上百万人民币。

氮化铝静电卡盘

来源:NTK CERATEC CO., LTD官网

相关阅读:

窗视镜--石英、氧化铝、氧化钇、YAG透明陶瓷

石英是一种具有高硬度、高耐磨、高稳定物化性质的无机非金属材料,其主要成分为SiO2,具有一定的耐化学腐蚀性,作为刻蚀机设备的部件材料,其主要成分元素与Si片相同,不会对晶圆产生其它污染。因为石英的透光性高,同时兼具可加工性,可用作各种刻蚀机的视窗镜与腔体内表面部件。但是该材料长期在高能等离子环境中时,易与Si反应,因而长时间使用的情况下,会导致部件被腐蚀得模糊不清,之后被氧化铝材料替代。但是随着含氟等离子体的应用,氧化铝的耐腐蚀性能也逐渐满足不了批量生产的需求,因为氧化铝中的Al与氟离子反应会生成Al-F化合物,然后沉积结晶形成颗粒杂质,容易污染晶圆。Y2O3透明陶瓷在含氟等离子体中表现出非常好的耐腐蚀性能,但其烧结性能差,生产成本高,且机械性能较差,难加工。YAG透明陶瓷透光率高,对含氟等离子体的耐腐蚀性能与氧化钇相似,而且机械性能更加优异,是比较理想的替代材料。

聚焦环--碳化硅

聚焦环的作用是晶圆制造蚀刻过程中将晶圆固定在适当的位置以保持等离子体密度并防止晶圆的侧面受到污染。要求与硅晶圆有相似的电导率,以往采用的材料主要是导电硅,但是含氟等离子体会与硅反应生成易挥发的氟化硅,大大缩短其使用寿命,导致部件需要频繁更换,降低生产效率。SiC与单晶Si有相似的电导率,而且耐等离子体刻蚀性能更好,SiC环每15到20天更换一次,而硅环每10到12天更换一次。SiC刻蚀对聚焦环对纯度要求极高,只能采用CVD工艺进行生长SiC厚层块体,随后经精密加工而制得。

>99.9999%CVD SiC聚焦环Focus Ring

研究人员研究了碳化硅在碳氟等离子中的刻蚀机理,其结论表明碳化硅经碳氟等离子刻蚀后,表面发生一些列化学反应形成很薄一层碳氟聚合物薄膜,该薄膜可阻止活性氟基等离子体进一步与基体发生反应,因而相对于Si,其耐等离子刻蚀性能更加优异。而且SiC与含氟等离子反应生成的氟化物易挥发,可以通过真空系统排除,不会对芯片造成刻蚀污染。此外,碳化硼(B4C)同样耐受高温和等离子体,并且硬度更高,长期使用也不会弯曲变形,也被作为一种被关注的聚焦环材料。

相关阅读:

腔体、喷嘴及气体分散盘:氧化铝

在半导体刻蚀设备中,主要采用高纯Al₂O₃涂层或Al₂O₃陶瓷作为刻蚀腔体和腔体内部件的防护材料。除了腔体以外,等离子体设备的气体喷嘴,气体分配盘也需要用到氧化铝陶瓷。

注:喷嘴和喷射器设计用于精确的气体流速和均匀的控制,以将气体均匀地分散到蚀刻工艺室中。这些组件需要高等离子电阻、介电强度以及对工艺气体和副产品的强耐腐蚀性。(来源:CoorsTek)

在高功率、高密度等离子体刻蚀工作条件下,必须寻找更加优异耐刻蚀材料成为半导体制造商不懈的动力,因此先进陶瓷材料在相关领域的潜力非常值得我们期待。

参考资料:

[1]朱祖云.等离子体环境下陶瓷材料损伤行为研究[D].广东工业大学,2018.

[2]谭毅成,伍尚华,朱佐祥,向其军,朱祖云,田卓.耐等离子刻蚀陶瓷的研究现状[J].人工晶体学报,2018,47(06)

粉体圈编辑:Alpha

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。