在加工环节日益成为先进制造“卡点”的当下,有一家企业,三十年来始终专注于硬脆材料加工设备这一细分赛道——它就是北京凝华科技有限公司。

日前,中国粉体工业万里行走进这家低调而专业的装备制造企业,见证了一家从航天科研体系走出的团队,如何一步步以工程化的务实精神,将设备做到匹配最严苛材料的加工要求,成功切入半导体陶瓷等高端应用场景。

万里行团队与北京凝华销售总监尚战亮先生合影

为了加工结果负责,从设备开始严控

北京凝华的故事始于航天系统的科研团队。在2000年前后,国内对 PCD 材料(多晶金刚石)的加工仍是业界公认的难题。凝华正是从这块难啃的“硬骨头”起步,逐步拓展至特种玻璃(如手机后盖)和先进陶瓷等多个硬脆材料领域,并广泛应用于相关加工场景。

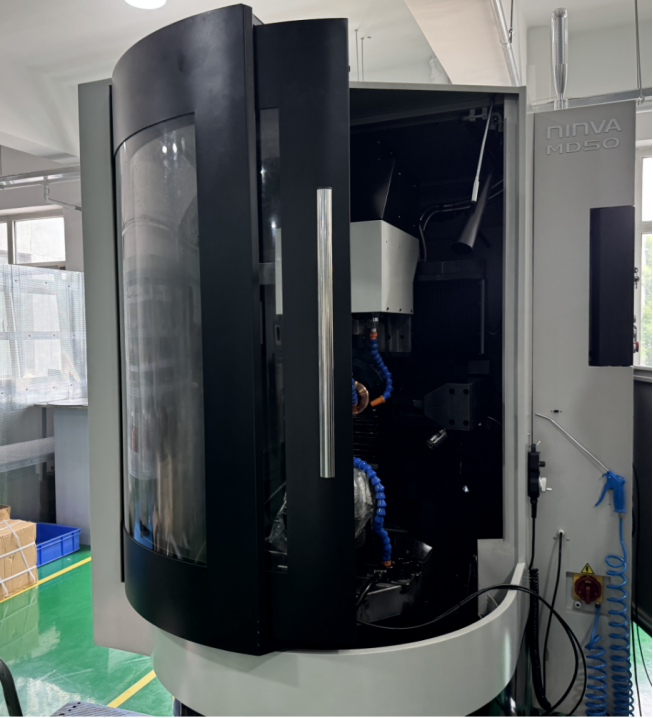

凝华设备产品(部分)

在与凝华技术人员的交流中,我们也切实感受到这家企业对“专业”和“负责”的坚持——

为了提升整机精度,他们采购了价值逾千万的五面体加工中心,用于一次性整体加工机床底座。“只加工一次”,就意味着无需多次拼接定位,能彻底避免累计误差;一旦不达标,就返工重做,直到完全合格为止。

甚至连设备的核心部件,如主轴等,凝华也选择自行装配,力求控制每一项关键参数。而电控面板系统更是由团队自主绘制电路、焊接关键模块,并在内部完成多轮测试优化——这些细节,都源于对精度的极致追求。“我们这些年花了很多时间做工艺验证。客户的材料毛坯送来后,我们会先加工试样,让客户检测达标之后,再决定是否购买设备。”尚总说道。

精益求精,不做“通用设备”

走访过程中,我们了解到,凝华是业内少有在加工研发环节投入重金与团队资源的设备制造商。他们组建了一支规模不小、技术过硬的工程研发团队,每天围绕材料加工中的新难点、更优的工艺路径,以及市场应用趋势进行研究和试验。

“针对不同材料,我们都会做针对性调整,做的是专用设备。”尚总这样介绍。譬如在精密加工领域,凝华并不按部就班地做通用型机床,而是围绕陶瓷、玻璃、PCD 等硬脆材料的特性,灵活整合激光、磨削、放电等多种技术路径,实现2-3种工艺的组合应用,并在整机设计上全面匹配其加工需求:

l 针对材料对刚性要求高,设计了更强的机械床身;

l 针对硬度高、切削困难,配置了功率更大的主轴;

l 工艺参数也围绕这些材料进行深度优化。

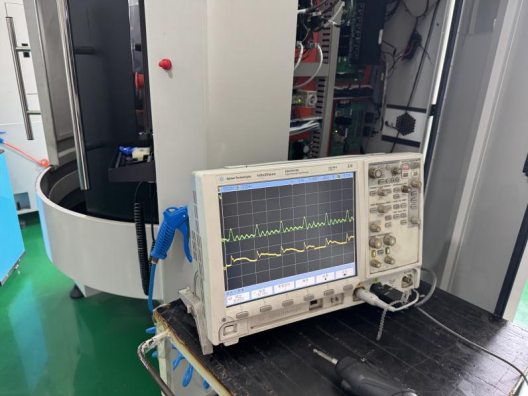

针对导电性差的碳化硅和 PCD 材料,凝华还配备了专用电源,在加工试验中心,我们看到他们正在记录并分析放电波形,反复测试最适合的频率参数——这样的反复验证工作,已经成为凝华研发的日常。更进一步,他们还在开发具备自动抓取、自动测量、自动加工与自动归位功能的自动加工系统,为实现无人化加工场景打下技术基础。

工作人员正在记录并分析放电波形

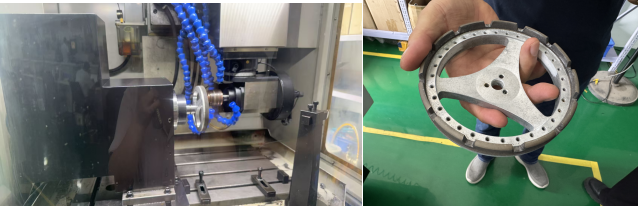

也正是凭借这种研发能力,凝华得以服务于一批对加工精度要求极高的客户。例如,在现场我们看到一台设备正在加工砂轮,而这种砂轮正是iPhone手机玻璃背板摄像头“弧形框”加工的专用工具。“苹果后几代手机就是用这类砂轮来加工背板的”,工作人员介绍道。

正在加工砂轮的设备及砂轮本体

精度±1μm,验证半导体陶瓷加工能力

随着先进陶瓷材料在半导体等高端领域应用的推开,行业对陶瓷零部件在加工精度与效率上的要求呈“几何式”上升。但过去依赖进口设备的时代已经过去,国产装备需要跟得上,而凝华早早就盯住了这个赛道。

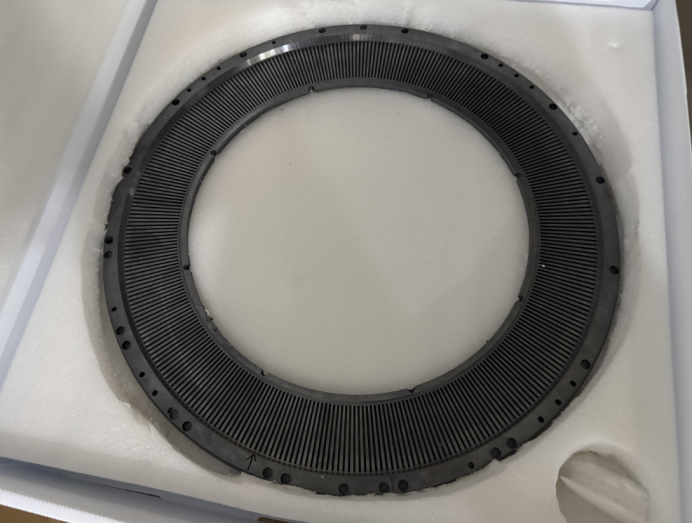

近年来,凝华持续投入时间与精力,围绕国外客户的高标准加工要求,反复打磨方案、验证工艺,通过综合运用激光加工、CNC磨削等多种工艺路径,凝华已完成多类半导体陶瓷关键零部件的加工验证,精度可稳定控制在±1μm 以内,典型零件包括:碳化硅喷淋盘、静电吸盘基座、菲斯环等等。

精密加工后价值数十万人民币的菲斯环

值得一提的是,凝华正在研发并即将发布其最新的七轴加工中心,在多自由度联动方向迈出关键一步,为高端零部件制造提供更可靠、灵活的技术支持。

七轴加工中心

结语

精加工设备是连接材料与终端应用之间的桥梁,在这个赛道上北京凝华用了三十年搞懂脆硬材料,做好专用设备。我们也期待,未来在越来越多的半导体陶瓷、高性能材料零件加工现场,能够看到更多国产设备的身影,也看到凝华的继续突破!

中国粉体工业万里行