在导热材料领域,能够长期被市场反复讨论的填料并不多。氧化铝是成熟可靠的基础选择,氮化硼因性能突出而备受关注,而氮化铝,则因为同时具备较高导热潜力与良好绝缘特性,被视为可能的升级方向。那目前氮化铝的应用,究竟发展到了哪一步?

氮化铝粉体

AlN作为导热填料的优势

从市场认知来看,氮化铝之所以被频繁点名,首先是因为其导热性能十分出众。其理论热导率高达320W/(m·K),在实际应用填料中,虽然达不到理论高度,但表现依旧远超常规的氧化铝。同时,因具备优异的电绝缘性,且其热膨胀系数与硅高度匹配,也使氮化铝成为兼顾导热与绝缘的顶级升级方案。

除此之外,它的优势还体现在以下几个方面:

l 极佳的介电性能:氮化铝拥有较低的介电常数和介电损耗,这意味着它在高频、高速电路(如 5G 基站、射频器件)中不仅能快速散热,还能有效减少信号延迟和电磁损耗。

l 声子传输效率高:不同于金属靠电子导热,氮化铝的导热机制是声子传导,若晶格缺陷少、纯度高,则热量在微观层面的传导路径将极其通畅。

l 轻量化与结构适配:相比于某些金属填料,氮化铝密度适中,在实现同等散热效果的前提下,有助于降低整机重量。

AlN作为导热填料的技术难点

氮化铝(AlN)虽然拥有极高的理论导热率(320 W/(m·K)),但在实际应用中,转化为“高性价比工业填料”仍面临以下核心技术挑战:

1、表面改性与抗水解困局

这是AlN普及的首要技术高地。由于AlN属于共价化合物,极易与空气或基材中的水分发生水解反应:

该反应不仅会降低导热性能,产生的氨气还会导致封装胶体膨胀、开裂。因此,目前行业竞争的核心在于表面包覆技术,以图实现完美的抗水解保护,又不增加界面热阻。同时,也需要思考如何通过改性让AlN与环氧树脂、硅胶等高分子基体“友好共处”,减少界面处的散射损失。

2、高填充下的粉体球形化工艺

导热系数的提升高度依赖于填料在基质中的填充量,因此也诞生了球形化需求——只有球形氮化铝才能通过大、小粒径的精准级配,在保证加工性能的同时,形成高效的声子传输导热网络。

填充了氮化铝的导热凝胶

3、成本偏高

尽管原料企业正纷纷扩张产能,但AlN的制备工艺(如碳热还原法或铝粉直接氮化法)相较于成熟的氧化铝,在设备投入和能耗成本上依然高出不少。如何在保持高性能的前提下,通过工艺优化实现规模化降本,是其替代传统填料的重要关卡。

AlN粉体核心企业盘点

1、国际阵营:掌握核心技术的“老牌劲旅”

国际企业起步早,尤其是日本企业,几乎垄断了高端电子级氮化铝粉体市场,拥有极强的定价权。

①德山化工(日本)

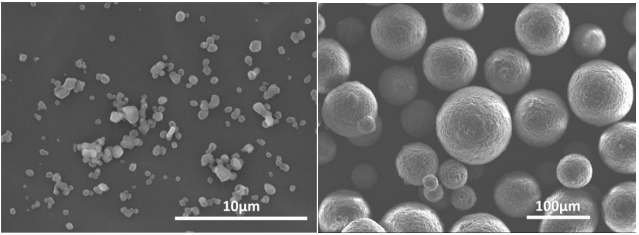

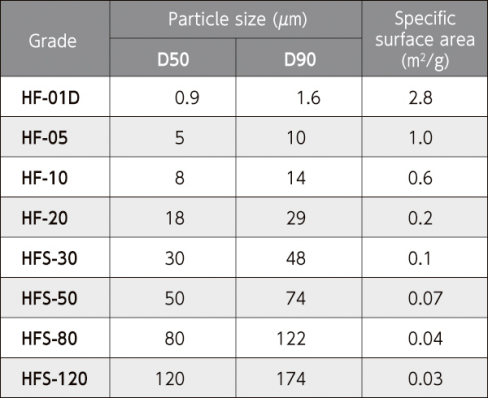

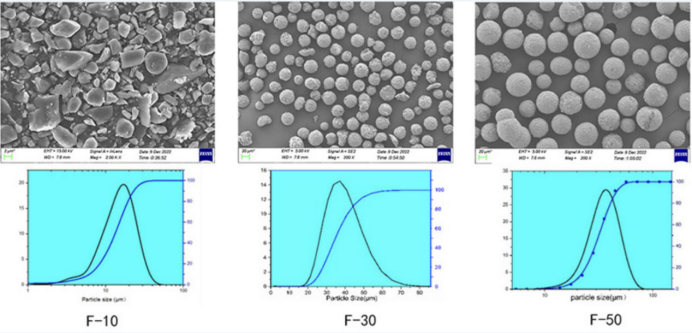

全球霸主。采用碳热还原法和等离子体法,其粉体在极高纯度的基础上,拥有极为均匀的粒径分布,是目前全球范围内高导热基板的首选战略级原料。此外,2023年的文献显示,截至期刊发布日期只有德山化工利用等离子体法制备出高烧结活性氮化铝商业粉体。下方是德山化工的“Filler”系列粉体的电镜图及指标。

左:德山化工HF-01D产品 右:德山化工HFS-80产品

德山化工氮化铝填料特性

②东洋铝业(日本)

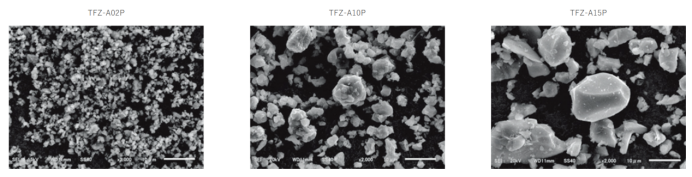

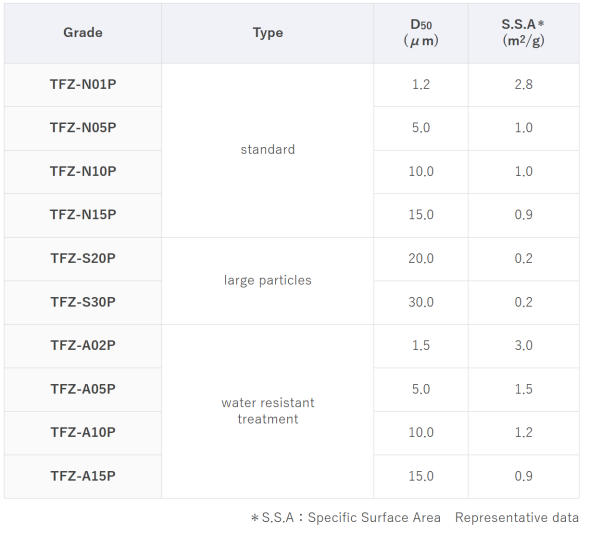

采用直接氮化法。通过特殊的改性技术,使其粉体在保持高性能的同时具备较好的性价比,是德山最强有力的竞争对手。根据其官网描述,其填料粉体具备高导热性以及与AIN 精细陶瓷相同的良好绝缘性能。此外也有防水处理等级的产品可以抑制水解。下方是东洋铝业的填料系列粉体的电镜图及指标。

德山化工氮化铝填料特性

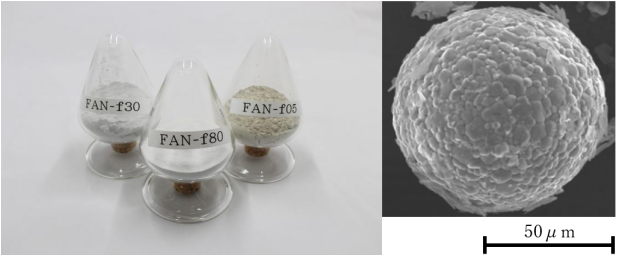

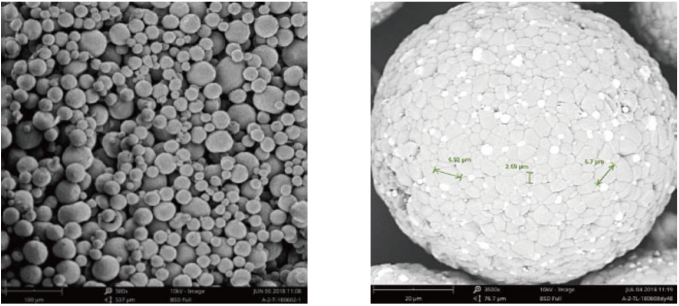

③丸和(日本)

丸和是全球少数拥有“粉体-基板-金属化-精密陶瓷元件”全垂直整合生产能力的厂商。与日本德山不同,丸和的优势在于其陶瓷基板的市场占有率极高,产品的一致性和可靠性佳。根据官网描述,丸和的填料粉具备高导热性、极窄的粒径分布,可提供其他公司无法提供的独特精细球形颗粒,且所有规格的粉体都可以进行防水解处理。

丸和氮化铝填料特性

丸和氮化铝填料电镜及粒度分布

④古河电子(日本)

古河电子是一家在精细陶瓷和半导体材料领域深耕多年的企业,根据其官网描述,导热填料系列产品是通过将少量氧化钇(Y₂O₃)烧结助剂和氮化硼(BN)粒度控制剂添加到高导热性氮化铝粉中,然后在高温下烧结成球形。该填料可用于环氧树脂、硅树脂、BT树脂和其他树脂,以及包括散热片和填充材料在内的各种产品中。

颗粒形状(例如:FAN-f80-A1)

古河电子氮化铝填料特性

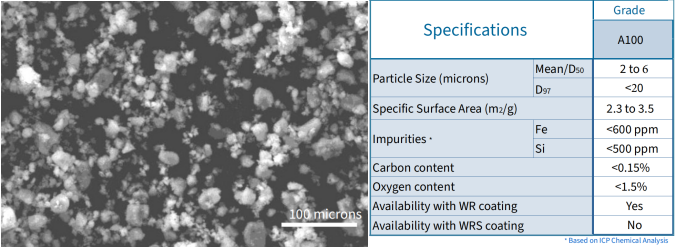

⑤SURMET(美国)

Surmet是一家美国的先进陶瓷材料制造商,以其ALON®(铝氧氮)透明陶瓷技术而闻名,同时也生产氮化铝粉体等高性能陶瓷材料。其A100型号氮化铝粉体采用直接氮化法,具有杂质含量低、粒度分布窄、导热性良好等特点。

Surmet的氮化铝粉体形貌及粉体特征

2、国内阵营:加速“国产替代”的先锋

国内企业近年进步神速,已经实现了从实验室到量产的跨越,正向高端电子级粉体进军。

①宁夏艾森达

目前国内氮化铝领域的明星企业,拥有完整的粉体到基板全产业链,其还原氮化法工艺在国内处于领先地位,是国产替代的主力。具有氮化铝粉体(包含流延粉、造粒粉、填料粉)、基板、结构件、氮化铝多层线路板(HTCC)的生产研发能力,其中氮化铝粉体采用碳热还原法,生产的粉体指标已经接近于日本德山,产能约为150吨/年。

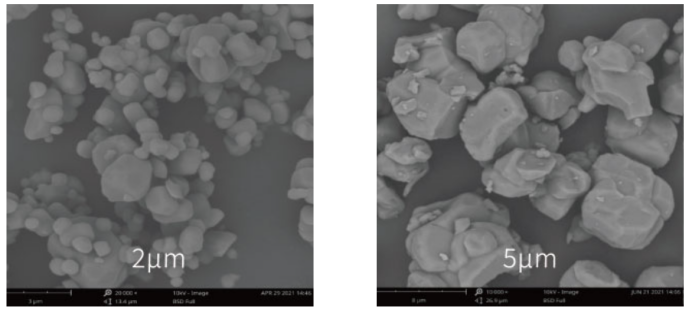

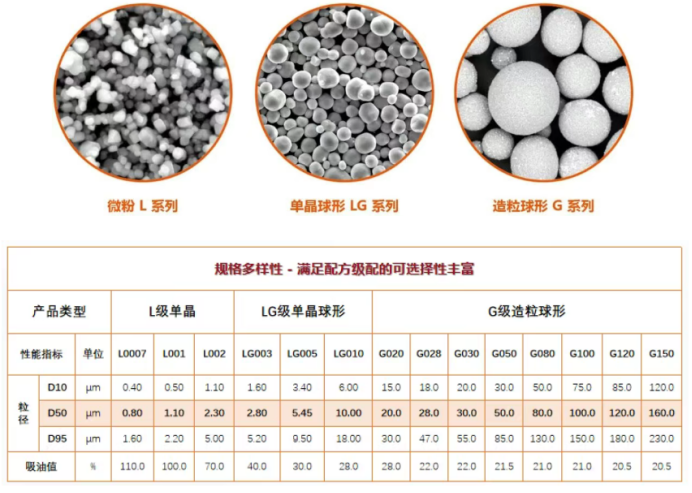

艾森达的氮化铝填料粉主要分两类:(1)直接合成的氮化铝单晶聚合体,形状为类球形;(2)通过喷雾造粒和高温烧结形成的氮化铝陶瓷球,形状为球形。

TLA02、TLA03 、TLA05:直接合成的氮化铝单晶聚合体

TLA30、 TLA50、 TLA80、 TLA100:通过喷雾造粒和高温烧结形成的氮化铝陶瓷球

艾森达氮化铝填料粉相关指标

②厦门钜瓷

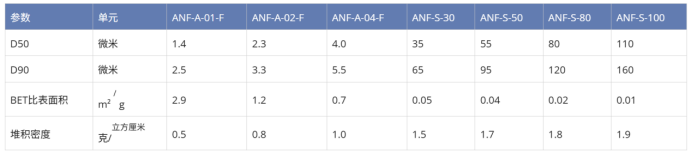

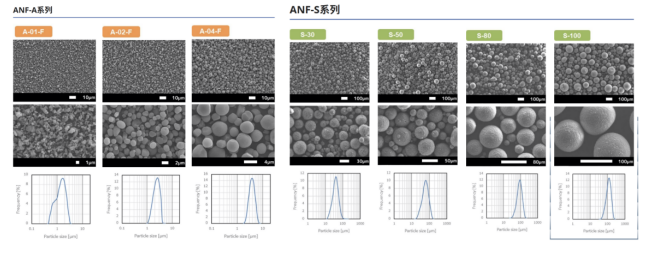

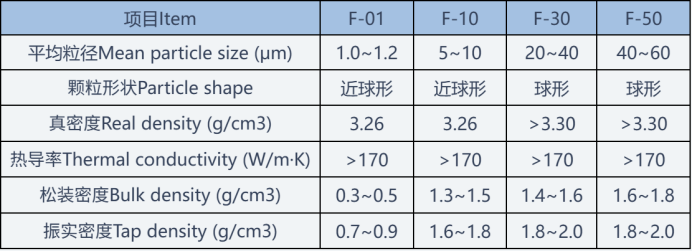

厦门钜瓷拥有全球领先的氮化铝陶瓷粉体生产线,目前建成了年产能600吨氮化铝粉体的生产线,并近期计划将产能提升至1200吨。未来厦门钜瓷还计划在内蒙建立新工厂,规划氮化铝粉体年产5000吨,建设世界上最大的氮化铝生产基地。根据官网信息显示,其填料产品具有球形/近球形、高填充量、高流动性、窄粒度分布、高导热率、高绝缘性等特性。

厦门钜瓷氮化铝填料指标

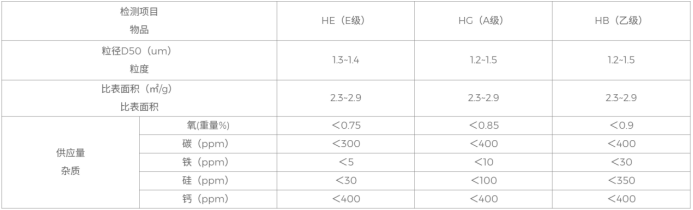

③潮州三环

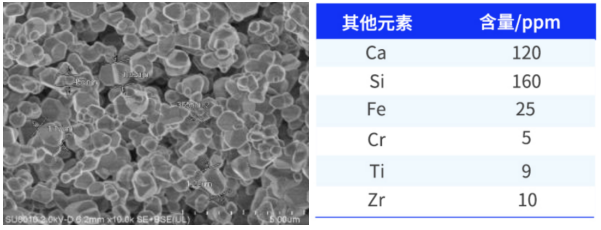

三环集团从2008年开始研发氮化铝陶瓷基片, 并于2010年建成年产1000万cm²的氮化铝陶瓷基片小批量生产线。如今三环已拥有碳热还原法自制氮化铝粉体的能力,能在原料上进行严格控制,并能根据产品的特点开发更适合于生产的产品。粉体均匀性好、纯度高,各种金属杂质的浓度均控制在ppm级。

潮州三环氮化铝粉体电镜图及金属杂质含量

④山东国瓷

先进陶瓷界的“全能选手”。具备从陶瓷粉体、陶瓷基片到金属化的纵向一体化优势,近年来持续推进国内陶瓷基板的进口替代进程和产业链的国产自主可控。在高端高纯超细氮化铝粉体项目方面,公司取得了重大突破,目前高端高纯超细氮化铝粉体材料已经获得客户认可并成功量产,实现批量销售。

⑤福建臻璟

福建臻璟通过碳热还原法成功开发出多款品质稳定、性能优异的氮化铝填料粉产品,已实现0.8μm~150μm全粒径规格量产覆盖,可根据客户对BLT要求对最大粒径Dmax进行卡断管控。同时,采用WR无机包覆法(化学气相沉积法),彻底解决氮化铝易水解问题,适用于各种应用领域及体系。

福建臻璟氮化铝粉指标

⑥宁夏北瓷

宁夏北瓷为成都旭瓷控股子公司,具备全产业链商用氮化铝粉体-基板-结构件-HTCC与高端功能器件产品量产能力。目前生产的氮化铝粉体,从通用产品到高端制品已全部达产,实现了国产化替代年产氮化铝粉体430吨的产能,产品纯度达到99.6%以上。

宁夏北瓷氮化铝粉体指标

⑦雅安百图

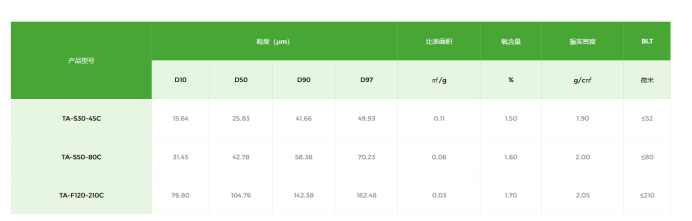

作为全球优秀的集研发、生产、销售为一体的功能粉体材料供应商,雅安百图提供氧化铝、氮化铝、氮化硼三大系列导热解决方案。其中,在氮化铝粉体方面,雅安百图通过碳热还原法成功开发出了TA、TA-S、TA-F、TOP-CUT等多系列品质稳定、性能优异的氮化铝微粉产品,并可根据客户需求做到精准卡断。

雅安百图TOP-CUT系列产品指标

⑧福建华清

国内领先的氮化铝陶瓷基板制造商,技术实力雄厚,是国产替代高端氮化铝基板的重要供应商。近年来向上游粉体环节延伸,生产的氮化铝粉体具备高纯度、低氧和低碳含量、粒径分布窄等特性。

福建华清氮化铝粉指标

粉体圈NANA