如今,AI算力与功耗正以前所未有的速度逼近物理极限,风冷、液冷、热管、均热板……传统散热方案已疲态尽显,使AI芯片内部产生的热流密度成为整个行业最头疼的瓶颈。于是,产业界纷纷将目光投向了自然界已知的终极导热材料——热导率高达2000W/(m·K)的金刚石。不过,要将表面惰性的金刚石颗粒变成一款性能稳定、可批量生产的热管理材料,实现“从0到1”的产业化突破绝非易事,国内产学研力量还需要跨越界面相容性、规模化成本、集成与应用工艺三道核心难关。本篇文章我们聚焦金刚石散热技术的产业化痛点,看看国内企业如今的研发应用进展如何?

技术深水区:驯服金刚石导热材料的三大“硬仗”

1、界面不相容

金刚石是纯碳通过极强的共价键(sp³杂化) 形成的三维网络结构,其表面在未经处理的情况下,通常只有C=C键或C-H键,其中C=C双键的强度远超其他类型的化学键,因此无论是与聚合物复合制备导热垫片和灌封胶,还是与金属(如铜、铝)复合制备高端热沉,金刚石都难以与基体材料界面之间发生强烈的化学相互作用而紧密结合,这导致在材料界面处存在大量孔隙和缺陷,产生巨大的界面热阻,使复合材料并不能达到理想的导热性能。

2、成本问题

即使解决了界面问题,如何实现大规模、稳定、低成本的金刚石材料制造,仍是横亘在实验室与工厂之间的鸿沟。高质量金刚石的主流制备工艺有高温高压法(HPHT)和化学气相沉积法(CVD)等,HPHT反应条件苛刻,需超高压和高温的反应条件,CVD法则要求等离子体环境,两者的设备成本和生产的单位体积能耗都极高,CVD工艺更是面临沉积速率有限的难题。同时,由于金刚石硬度极高,无论是颗粒的粉碎、整形还是晶体材料的整形、打磨、抛光工序成本也都很高。

3、应用工艺

材料制备出来,如何用到芯片上,是金刚石导热材料“最后一公里”的挑战。以金刚石热沉为例,芯片在工作时会经历成千上万次的热循环,但金刚石与芯片材料(如硅、碳化硅)之间热膨胀系数的差异,会在界面产生周期性应力,可能导致开裂或脱层。因此,要保证金刚石热沉封装可靠性以及长期服役的稳定性,仅仅“导热高”不够,还必须“匹配好”、“粘得牢”。

面对巨大的市场潜力和技术挑战,产业界和学术界正在从材料制备、复合技术到系统解决方案等多个环节寻求突破,推动金刚石导热材料的产业化进程。以下一起看看有哪些国内企业打通了金刚石散热材料产业化突破的任督二脉?

(1)河南四方达超硬材股份有限公司

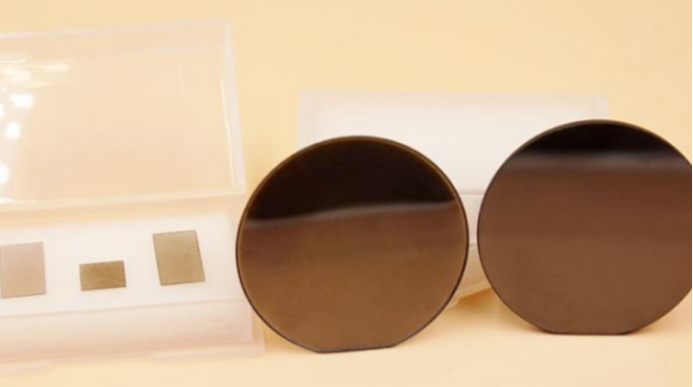

河南四方达是中国超硬材料行业的领军者,其自研的MPCVD设备已经实现高度国产化,利用该技术,四方达正加速拓展半导体核心战略材料生产版图。据悉,其与中芯国际联合开发的 12 英寸高性能多晶金刚石自支撑衬底已进入试产阶段,同步亦在攻关2英寸及以上的单晶金刚石异质外延技术。

(2)河南省力量钻石股份有限公司

力量钻石的半导体高功率散热片一期已投产,由合作方台湾捷斯奥公司包销,并计划于2026年新增400台MPCVD设备,将散热片产能翻倍至100万片/年。目前其产品已通过英伟达实验室测试,正争取进入英伟达供应链。

(3)国机精工集团股份有限公司:

国机精工生产的单晶金刚石散热片热导率高达1800–2200 W/m·K,处于国内领先、国际先进水平,目前已向华为提供高导热CVD金刚石热沉片样品并获得认可,部分型号进入千万级出货规模,成功进入华为供应链体系,经验证,采用国机精工的金刚石热沉片后,昇腾芯片温度较传统AlN/SiC散热方案降低20–30℃。在规模化上,国机精工已实现年产数十万克拉级高导热金刚石的能力,计划到2027年将产能提升至100万克拉级,2030年突破200万克拉级,以应对未来金刚石热沉片市场的爆发式增长需求。

(4)深圳钻耐科思科技有限公司

为了降低金刚石薄膜的成本,由香港大学孵化的企业——钻耐科思全球首创了 “边缘暴露剥离法” 。相比传统“先生成块状金刚石再研磨切割”的方法,该方法绕过了金刚石高硬度导致的切割、刻蚀、曝光等技术难题,通过机械手段对直接生长的金刚石薄片进行剥离,利用金刚石生长面平整度超高的特性,一步到位制备出晶圆级尺寸、超平整、超薄的多晶金刚石薄膜,同时大幅降低生产的时间与成本,为大规模商用扫清了障碍。

(5)河南黄河旋风股份有限公司

黄河旋风是全球质量最稳定、品种最齐全的超硬材料制造商之一。瞄准AI算力、5G/6G通信对高性能散热解决方案的迫切需求,公司正积极推动业务转型,从传统超硬材料向高端芯片散热新赛道扩展,并通过化学气相沉积(CVD)技术,攻克了大尺寸晶体生长、低缺陷控制等难题,成功研制出国内可量产的最大8英寸金刚石热沉片,相关生产车间将于2026年2月正式投入量产。这一突破打破了制约金刚石热沉片产业化的尺寸瓶颈,标志着功能性金刚石从实验室研发迈向规模化商业应用的关键跨越。

(6)南京瑞为新材科技有限公司

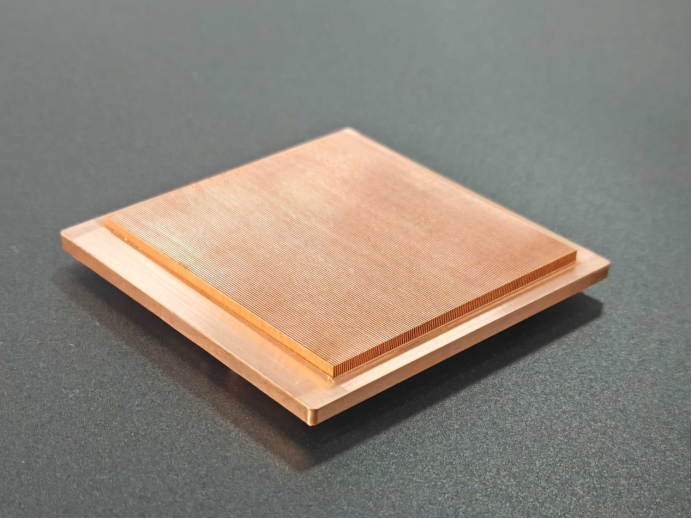

瑞为新材是国内率先实现金刚石散热材料批量供货的企业之一,针对金刚石/金属复合材料制备工艺复杂、材料加工难度大、批量化生产成本高等难点,瑞为新材突破了多梯度一体化封装壳体制造技术,该封装壳体整合散热片、管壳、散热器为一体,省去两次界面热阻与一次焊接,实现小型化集成,成功实现金刚石与铜的牢固结合,其研发的钻石铜复合材料,热导率550~950W/(m·K)区间,热膨胀系数5.5~7.5(10-6/K)(20~100℃),能够满足芯片的高导热需求,目前核心产品已成功适配英伟达Vera Rubin GPU、H200等高端芯片的散热需求,同时也已在航空、航天、卫星等关键领域实现规模化应用。

(7)宁波赛墨科技有限公司

赛墨科技依托中国科学院宁波材料所的技术背景,专注于解决热管理中的界面问题,目前已实现金刚石铜复合材料关键技术突破并成功产业化,产品可与CPC、CMC等直接压合制备热导率高达800W/mK以上的金刚石铜-CMC(CPC)复合材料,进一步调控整体的热膨胀系数至9-12ppm/K,降低基板与铜焊口的断裂风险,同时进一步降低基板的成本。此外,赛墨科技生产的铜全包裹的金刚石-铜复合材料,可替代铜在一些大功率组件上应用。目前与华为、海思、埃斯顿、中电55所、14所等企业批量销售,用于射频芯片、激光雷达、充电桩、功率激光器、光通信、雷达T/R组件、机器人等。

(8)上海阿莱德实业集团股份有限公司

上海阿莱德采用金刚石填料开发出了TGEL-SP1200金刚石导热凝胶,优化了金刚石在有机体系中的相容性和分散性,导热系数可在严苛环境下稳定保持12W/(m·K)以上,可适应不同界面的填充贴合需求。

小结

针对金刚石散热材料界面、成本、应用三大难关,国内企业通过材料创新与工艺革新正逐一攻克,一条自主产业链的闭环也已初步形成:上游设备国产化、中游企业实现差异化量产、下游在AI、航空航天等尖端领域获得批量认证。可以说,我们已正站在金刚石散热产业化“从0到1”突破的临界点,相信不久的将来,金刚石散热将从“高端选项”加速成为高功率芯片的“必然标配”。

粉体圈Corange整理

供应信息

采购需求