随着AI模组中参数数量的指数级增长,对高性能内存的需求也在不断增加,HBM(高带宽存储器)通过垂直堆叠多个DRAM芯片,并通过宽总线(通常为1024位)连接每个堆栈,可以在占用较小面积的情况下提供显著的高速、高带宽、高容量和低功耗特性,释放AI加速器的最佳硬件性能,具有广泛的应用前景。据高盛分析师预测,全球HBM市场规模将在2023-2026年期间以约100%的年复合增长率增长,因此也驱动了相关材料需求的爆发。

本篇文章就从关键生产环节上简单盘点一下随HBM爆发式增长而受益的新材料!

相较传统 DRAM,HBM 多了 TSV、Microbumping 和堆叠键合等关键工艺,既使用晶圆制造材料,如光刻胶、靶材等,也使用先进封装材料。

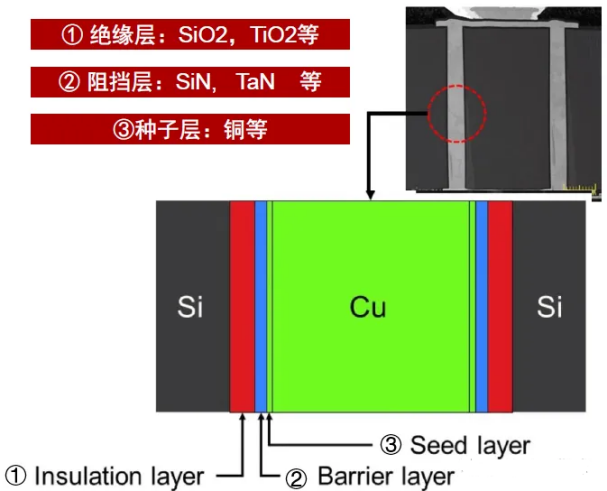

TSV(硅通孔)环节

TSV 工艺是HBM 制造的最关键工艺,其具体操作是使用干法或湿法蚀刻技术在硅芯片内部形成深孔,为芯片内部提供一个直接的连接通道,以便多个DRAM芯片垂直堆叠并连接起来形成3D结构,然后通过PVD,PECVD或原子层沉积(ALD)技术在孔壁上沉积一层二氧化硅来作为绝缘层,以及沉积一层导电的钛/铜(Ti/Cu)或钽/铜(Ta/Cu)阻挡层,再通过电镀或者 PVD 工艺在盲孔中进行填充,最后使用化学和机械抛光(CMP)去除多余的材料,并对晶圆进行减薄。

TSV结构(来源:华芯)

在这个过程中,除打孔的硅基体材料外,需要使用包括填孔材料、绝缘层、阻挡层和种子层材料等相关材料。

(1)绝缘层材料(SiO2):绝缘层主要用于TSV之间及TSV与硅衬底之间的导电隔离,目前主流使用的材料是二氧化硅。二氧化硅为低k介电材料,可有效防止电子窜扰,有助于减少信号干扰和提高整体性能。为了获得较好的SiO2覆盖率,通常采用硅烷(SiH4)、正硅酸乙酯(TEOS)等作为前驱体并通过PECVD的方法来制作。

(2)阻挡层/种子层(钛/铜、钽/铜):为了阻挡铜离子向硅衬底中扩散导致物理失效,需要通过PVD(物理气相沉积)或者ALD(原子层沉积)技术沉积一层Ti或者Ta作为阻挡层,再沉积一层铜作为种子层,以便后续的铜镀层能更好地附着,且能防止电子迁移。未来,随着HBM堆叠层数的不断突破,将会带来这些材料用量的成倍提升。

(3)填充材料(铜电镀液):填充材料的主要作用是在硅通孔中通过电镀方式建立一个连续的导电路径,使得信号可以在不同的芯片层之间快速传递,因此其选择会直接影响HBM的电气性能和可靠性,而铜由于超低的电阻率及成本,被认为是最合适的填充材料。目前TSV成本结构中通孔填充占比25%,铜电镀液市场仍处于持续增长趋势。

Micro-bumping(微凸块)技术

TSV为导通上下层构建了物理基础,而各层之间真正实现互联还要进行键合和塑封等,而Micro-bumping是进行芯片倒装工艺在内的先进封装工艺的技术基础,其主要用于将各层芯片连接起来的细微接触点。它们可提供更加紧凑和高效的方法来实现芯片间的连接,从而为数据传输提供了更高的速率和更低的延迟。

微凸块的制作与TSV类似,首先溅射一层籽晶层(UBM,凸块下方的金属层),光刻显影之后暴露焊盘,先后进行铜电镀和焊料(通常为不含铅的锡银合金)电镀,完成之后去除光刻胶、通过金属刻蚀去除UBM,最后通过晶圆级回流焊接设备将这些凸块制成球状。这整个流程中涉及到的材料包括PVD(靶材)、电镀焊料等

微凸块制造流程(来源:智能制造业图鉴)

(1)凸块下金属层PVD靶材

凸点下金属层是凸点金属和芯片焊盘之间的连接层,常用PVD技术实现。从功能上考虑,至少需要包括黏附层、扩散阻挡层、浸润层和抗氧化层等四层结构。

黏附层要求与铝焊盘及钝化层(一般为PI)间具有较好的黏附性,与铝焊盘间接触电阻小,同时满足热膨胀系数接近铝。常用的作为黏附层的金属材料有Cr、Ti、TiW(N)、V等;

扩散阻挡层要求能有效阻止凸点材料与铝焊盘、硅衬底材料等之间的相互扩散,避免凸点材料进入铝焊盘,形成不利的金属间化合物。常用的作为扩散阻挡层的金属材料有Ti、TiW(N)、Ni、Cu、Pd、Pt等;

浸润层要求能和凸点材料良好浸润,同时能作为凸点电镀的种子层,在键合或焊接时不会与凸点材料形成不利的金属间化合物。常用的作为浸润层的金属材料一般选用Au、Ni或Cu;

抗氧化层是凸点下金属层最外层的一层很薄的金属层,用来保护黏附层、扩散阻挡层及浸润层的金属不被氧化和污染,一般选用Au。

(2)电镀焊料

Micro-bumping过程同样离不开电镀液,其一般为是铜柱微凸点,主要采用电镀方式制备,此外电镀锡银等也是常见的方案。

先进封装工艺

HBM 采用先进封装技术,从传统的平面结构转向了3D结构,这带来了对新的材料和工艺的需求,也将推动先进封装材料行业快速增长。

在芯片倒装互连过程中,底部填充料是不可或缺的材料,可以缓解芯片、互连材料(微凸块)和基板三者的热膨胀系数不匹配产生的内应力,分散芯片正面承载的应力,同时也能保护焊球、提高芯片的抗跌落性、热循环可靠性,在高功率器件中还能传递芯片间的热量。目前HBM主要采用环氧塑封料(EMC)进行封装,其主要组成成分可分为聚合物、填料、添加剂三类,其中各种成分中占比最大的两种为填料以及环氧树脂。

(1)环氧树脂:

环氧树脂作为环氧塑封料的基体树脂,其物理特性可以使得其在很大的刚性和柔性范围内变化,同时其通常具有较高的机械和电气性能、良好的着色性和优异的耐热性,作为半导体封装材料防止芯片受到冲击并耐候,覆盖电感、连接器、电源等电子元件。目前,环氧树脂等填充材料的需求将会随HBM层数增加而上升。

(2)球形硅微粉

硅微粉是以结晶石英、熔融石英等为原 料加工而成的二氧化硅粉体材料,作为环氧塑封料的填料,可以提高环氧 塑封料的硬度、导热系数并减缓震动。而为最大可能地发挥硅微粉的功能,往往需要填充比达到 70%-90%,同时为避免受到α粒子的干扰,而影响产品软错误率,通常采用铀(U)和钍(Th)的含量低至ppb(十亿分之一)级别的low-α射线球形硅微粉进行填充。根据astute analytica的预测,Low-α球硅到2025年在环氧塑封料领域的市场空间将分别达到87.31亿元,但该产品技术壁垒高、工艺难度大,目前在全球范围内,仅日本雅都玛以及联瑞新材、壹石通等国内企业有所布局。

ADMAFINE low-α射线球形氧化铝

小结

HBM 芯片需求随AI发展提升,上游材料端也迎来了新的发展机遇。从关键生产环节来看,相较传统 DRAM,HBM 多了 TSV、Microbumping 和堆叠键合等关键工艺,PVD靶材、铜电镀液、环氧树脂、球形硅微粉等的需求未来有望持续增长。

参考文章:

1、材料汇《先进封装:靶材及未来发展方向》

2、独角兽智库《HBM行业研究报告:AI硬件核心,需求爆发增长》

粉体圈Corange整理