喷涂是把某种材料经加热加速喷射到工件表面上形成涂层,以获得某种需要性能的材料表面改性与强化技术。最早发展起来的是热喷涂技术,喷涂材料被高温热源加热呈熔融态并被加速沉积到工件表面。根据喷涂材料、加热加速方式及程度等的不同有很多的分类。具体包括火焰喷涂、(超声速)电弧喷涂、(超声速)等离子喷涂、高速氧燃料喷涂、爆炸喷涂等。详看相关阅读:喷涂领域2大热门技术之:热喷涂技术

▼冷喷涂涂层工作原理

来源:DYMET®冷喷涂中国总代理北京创选彼得科贸有限责任公司

热喷涂技术由于喷涂过程大多使用高温热源,所以喷涂材料在喷涂过程中不可避免地会发生氧化、相变、分解、化学反应等现象;并且其涂层具有特殊的层状结构和若干微小气孔,涂层与底材的结合一般是机械方式,结合强度较低。近年来发展起来并日趋成熟的冷喷涂技术,可以实现低温状态下的涂层沉积,与热喷涂技术相比,冷喷涂过程对粉末粒子的结构几乎无热影响,金属材料沉积过程中的氧化可以忽略,冷喷涂低温高速的特性使其成为一种经济、环保的表面处理技术,冷喷涂的优点如涂层无氧化、颗粒可回收等是其他喷涂工艺所不能实现的,目前冷喷涂的材料已经从塑性较的金属材料扩展到纳米材料,对于较难实现沉积的陶瓷材料等也慢慢实现应用。

一、冷喷涂与热喷涂有啥不一样?

1、冷喷涂发展简史

20世纪80年代后期,苏联科学院西伯利亚分院的理论与应用力学研究所在用示踪粒子进行超声速风洞试验时发现,当示踪粒子的速度超过某一临界值时,示踪粒子对靶材表面的作用从冲蚀转变为加速沉积,由此在1990年提出了冷喷涂的概念。自第一篇关于冷喷涂的论文于1990年发表后,最先参与冷喷涂研究的苏联学者Papyrin与美国合作者一起进行相关的研究开发工作,1994年取得美国专利,1995年又取得了欧洲专利,并分别于1995年、1996年、1997年在美国召开的全美国际热喷涂会议上开始发表相关研究结果,2000年在加拿大召开的国际热喷涂会议上组织了专门的讨论会,研究冷喷涂技术的发展与应用,并有三篇相关论文发表。自2000年起,国际期刊以及国际会议相关论文发表数量逐年增加。除俄罗斯科学院西伯利亚分院的理论与应用力学研究所外,美国、德国、中国、加拿大、日本等国家的部分大学和研究机构已经开始对该工艺予以关注,并开始了相关的基础与应用研究。2000年,美国Ketch公司开始制造与出售商用冷喷涂系统。

▲冷喷涂与几种热喷涂技术的喷涂温度与速度比较

2、冷喷涂涂层形成原理及设备

冷喷涂又称冷空气动力学喷涂,它是基于空气动力学原理的一种喷涂技术,其基本原理图如下,其喷涂过程是利用高压其他通过拉瓦尔喷管产生超声速流动,将粉末从轴向送入高速齐鲁中,经加速后,在完全固态下撞击基体,通过较大的塑性形变而沉积于基体表面上形成涂层。为了增加气流速度,从而提高粒子的速度,还可以将加速气体预热后送入喷枪,通常预热温度低于600℃。

▲冷喷涂原理图

冷喷涂过程中,高速粒子撞击基体后,是形成涂层还是对基体产生喷丸或冲蚀作用,或是对基体产生穿孔效应,取决于粒子撞击基体前的速度。对于一种材料存在着一临界速度Ve,当粒子速度大于Ve时,粒子碰撞后将沉积于基体表面;而当粒子速度小于Ve时,将发生冲蚀现象(类似抛丸的表面处理效果)。Ve因粉末种类而异,一般为500~700m/s。

冷喷涂过程中,加速气体一般采用压缩空气、N、He或者它们的混合气体,压力一般为1.0~3.5MPa,加速气体的入口温度根据喷涂材料一般在室温至600℃之间。根据粒子的加速特点,所用粉末粒度一般小于50μm,而且要求送粉气体的压力高于加速气体压力,以保证送粉的稳定。喷涂距离一般为5~50mm。

▲可使用压缩空气、氮气、氩气、氦气等多种惰性气体以及混合惰性气体

冷喷涂颗粒在基体表面的沉积机理目前为止还没有很好的解释。一般认为,塑性形变可以破坏原来的表面,并在局部高压下与表面紧密接触,从而发生黏接。这也可以用于解释为什么需要临界速度的问题,因为只有拥有足够的动能才能得到与表面结合所需的弹性形变。计算表明,颗粒在冲击中的动能比熔融颗粒所需的能量低得多。冷喷涂涂层的显微照片也证明,冷喷涂的沉积机理主要是一个固态物理学过程,在冷喷涂过程中没有发生材料熔化现象。

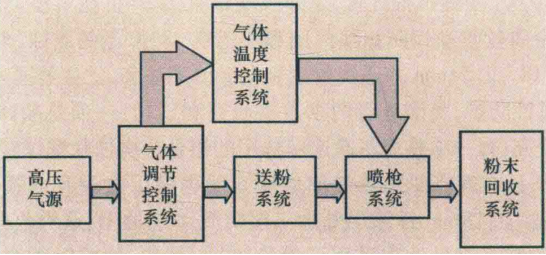

冷喷涂系统基本由喷枪系统、送粉系统、气体温度控制系统、气体调节控制系统、高压气源以及粉末回收系统组成,枪体为关键部件,主要由缩放拉瓦尔喷管构成,其内表面一般在喉部上游为圆锥形,下游为长方体形,也可与上游相对应为圆锥形,粒子经过喷管被高速气流加速,温度有所增加,但远低于粒子熔点。喷涂的效率和涂层的质量不仅与喷枪的进、出口气动参数有关,还与进粉系统性能的好坏有关。尤其是能否连续、均匀、稳定地输送涂履粉末,将直接对涂层的厚度、均匀度、生长速率及性能产生极大影响。

▲冷喷涂系统组成

二、冷喷涂材料

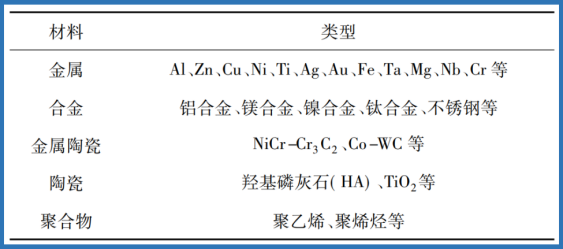

技术上,冷喷涂几乎可沉积所有的金属和金属陶瓷复合材料,涂层厚度可以从几十微米到几毫米。当采用冷喷涂进行零部件的增材制造或修复时,由于冷喷涂的沉积速率比选择性激光熔覆技术(Selectivelasermelting,SLM)高一个数量级,因此零件的厚度可快速逐层累加至几厘米。随着冷喷涂装备的发展,气体温度和压力范围越来越广,可喷涂沉积的材料种类不断增加。

根据近年来文献报道,可喷涂主要材料见下表所示。不同喷涂材料赋予了涂层不同的性能,因此冷喷涂在制备耐腐蚀、耐高温、耐磨等保护涂层、光催化 TiO2、羟基磷灰石等功能涂层以及金属构件修复、喷涂成型等方面具有良好的应用前景。

▼冷喷涂可沉积材料种类

▼通过冷喷涂技术修复的零件

冷喷涂系统主要分为高压和低压两种形式,高压冷喷涂可以提供更高的喷涂压力(1.5~5.0MPa)和喷涂温度(最高10℃),有更大的材料选择范围,喷涂气体使用氦气或氮气。低压冷喷涂使用的气体压力在0.8MPa以下,颗粒加速效果较差,材料选择范围也有所限制。

此外,复合型冷喷涂技术的开发成目前的研究重点。例如研究人员在5~50μm的金属粉末中添加150~200μm左右的原位喷丸颗粒,喷丸颗粒在喷涂过程中对已沉积的涂层进行微锻造,通过夯实作用增强颗粒与颗粒之间的结合,提高涂层相对密。

▲原位微锻辅助冷喷涂沉积示意图

三、冷喷涂粉末的复合技术

冷喷涂技术在金属基复合涂层及材料制备方面也展现出了一定的应用前景。金属基复合涂层及材料的制备和性能研究已成为冷喷涂领域的研究热点。通过将铝基、镍基、铜基、钴基等金属材料与氧化物、碳化物、氮化物等陶瓷增强相进行复合制备出冷喷涂复合涂层,其综合性能优于单一的金属涂层。目前,冷喷涂复合涂层或材料的制备方法除可以采用双送粉系统进行基体相和增强相分开送粉,共同沉积的方法外,更多的是采用制备复合粉末的方法进行复合涂层的制备。常见的复合粉末的制备方法有如下几种。

①机械混合法

机械混合法是最简单的复合粉末制备方法,通过将硬度不同的两种材料机械混合在一起,能够实现喷涂粉末的简单复合化。由于冷喷涂是靠喷涂粒子依次撞击基体后发生剧烈塑性变形而形成涂层的。在粒子撞击过程中,后续沉积的粒子对已沉积粒子具有二次锤击作用。为了进一步提涂层的致密度或辅助不易变形的材料发生变形,可以将喷涂粉末设计为“软+硬”组合的方式,依靠硬质颗粒对软质颗粒的后续撞击作用,实现对软质颗粒的二次夯实作用,从而提高涂层致密度。

机械混合具有操作简单、适用范围广和经济性好等优点。然而,由于两相性质差异大,导致喷涂后的沉积效率不同,同时,硬质相的分布也可能会呈现不均匀性。

②球磨法

球磨法是仅次于机械混合的常用制备复合粉末的方式。相比于简单的两相混合,

采用球磨混粉的方式可以使两相复合得更加紧密,从而保留更多的硬质相。球磨过程中由于存在机械合金化作用,使得制备的复合涂层中组成相的成分与粉末接近。

虽然相比于机械混合法,球磨法可以提高硬质相的保留量,同时具有较好的经济性。但是由于球磨过程中的机械硬化作用,导致粉末硬度较大,因此影响粉末的沉积效率。另外,球磨导致的高应变也有可能引发材料相变,改变球磨粉末的结构。解决该问题的常用方法是在球磨后进行热处理,降低粉末的加工硬化,促进相转变,从而提高粉末变形能力。

③造粒法

造粒法是将细小的喷涂粉末采用一定的方法团聚为较大尺寸粉末的处理方法。该方法解决了冷喷涂过程中基体表面激波导致细小粉末难沉积的问题也有效克服了机械混合过程中硬质相无法完全保留到涂层内的问题。

造粒法相比于机械混合法能有效克服硬质颗粒破碎后沉积效率下降的问题。但是造粒处理一般都需要专用的设备,成本较高,且工艺较为复杂,粉末在造粒过程中有可能会出现新的变化。

④包覆法

常用的包覆方法有还原法、电镀法、化学镀法、PVD和CVD法、溶胶凝胶法等等。目前,采用包覆法成功地制备了Ni包Al2O3、Ni包B4C、石墨烯包覆Al、石墨包覆Cu等粉末,为最大限度地保留硬质相提供了解决手段。然而,这种工艺也存在缺点。一方面粉末包覆的均匀性很难保证,另一方面由于包覆工艺本身较为复杂,需要众多参数的调控方能达到理想的包覆效果,因而工艺稳定性差,制备的复合粉末种类有限,限制了其应用。包覆法的工艺成本视具体的处理工艺而定,但一般要比机械混合法和球磨法高。

编辑:粉体圈Alpha

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。