近些年来,凭借机械强度高、抗压耐磨、硬度大等优势,陶瓷材料在商业上的关注度越来越高,在工业生产、航空航天、生物制药、医疗器械等领域都有大规模的应用。不过由于陶瓷制备成形的成本较高,且加工烧结所需的时间长,不利于设计结构复杂的材料,因此在一定程度上阻碍了它在各领域的发展——此时此景下,不得不说正适合3D打印登场。

与热塑性材料和金属相比,陶瓷3D打印小众许多。但随着技术的进步,最近的研究项目已经证明陶瓷3D打印的未来应用场景正在不断扩大。它与传统模型制作技术相比,主要有以下优势:

①精度高。目前3D打印成形的精度基本上控制在0.3 mm以下。

②周期短。省略了模具制作的工序,几个小时甚至几十分钟就可以完成一个模型的打印。

③个性化制作成本相对较低。虽然3D打印系统和3D打印材料比较贵,但用来制作个性化产品,制作成本相对就比较低。

④制作材料的多样性。金属、石料、高分子、陶瓷材料都可以应用于3D打印。

⑤便携。3D打印机较传统设备更易于携带。

氧化铝与3D打印

在常见的陶瓷材料中,氧化铝具有机械强度高、绝缘电阻大、硬度高、耐磨、耐腐蚀及耐高温等一系列优良性能,是目前氧化物陶瓷中用途最广、产销量最大的陶瓷新材料。凭借上述及显著的成本优势,氧化铝在陶瓷3D打印领域中大受欢迎,是最受关注的打印材料之一。

工艺方面,目前可用于陶瓷3D打印技术包括喷墨打印技术、熔化沉积成形技术、激光固化成形技术、分层实体制造技术和激光选区烧结技术。其中,激光成形的方法有光固化成形技术,分层实体制造技术和激光选区烧结技术,另外2种属于非激光成形方法。

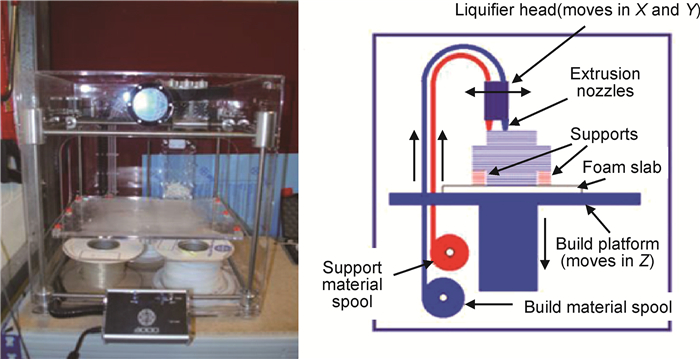

熔化沉积成形技术

采用光固化技术制备的氧化铝烧结件

另外,由于陶瓷原材料的制备和性能是良好打印效果的关键前提,因此为了在成型后依旧表现出氧化铝陶瓷材料相应的物理性质,行业内多采用喷雾造粒技术制备粒径在10~150μm的氧化铝粉体,然后与有机物混合制成浆材、粉材或与其他合金粉末制成粉材,通过各类型3D打印技术打印出具有良好力学性能的氧化铝打印物,最后进行烧结。

3D打印氧化铝陶瓷的应用

陶瓷3D打印技术具备的各项优势,大幅提高了氧化铝陶瓷的生产效率并降低了生产成本,目前氧化铝陶瓷3D打印材料已经在建筑、航空航天和电子产品等领域得到了推广及应用,具体如下:

1.医疗陶瓷

3D陶瓷打印采用氧化铝制成的陶瓷支架,可广泛用于临床医疗和外科方面的骨折和关节软组织损伤的修复。骨关节软组织损伤修复工程采用陶瓷支架的设计和制造,使陶瓷支架流体力学的强度和尺寸的精准度都得到了较大的提高,可广泛用于医疗和关节周围的骨折和软组织缺损的填充和修复。

人工牙齿及骨骼植入体

可以说,3D打印在临床医学和外科领域的广泛应用大大提高了医疗和外科关节修复治疗的安全性和效率,为多孔生物学界面的设计制造和应用提供了全新的技术解决方案。

2.航空航天

由3D打印零部件技术设计生产的航天航空设备零部件产品具有设计精度高、质量轻、结构规整、力学性能好等优势,制造生产出结构复杂的光打印零配件,并且可以直接用于航空设备的修复和装配,方便快捷。

3.化工陶瓷

氧化铝陶瓷耐腐蚀、耐酸耐碱、耐高温、化学性质稳定,在化工应用方面也有广泛的应用。3D打印的氧化铝陶瓷能够制作耐腐蚀的精密阀门、特殊催化精密零件等。

4.首饰/工艺品

3D打印可以根据所需打印出各种特定形状的物体,同时又因为氧化铝陶瓷本身具有耐磨、硬度高,具有光泽性等特性,因此在珠宝首饰及工艺品领域有着广泛的应用。

总结

陶瓷3D打印的产业化应用难点在于实现其高效率、高品质的生产,同时高致密度的大型复杂零件的制造也是其亟待解决的问题。但在可观的市场前景的驱使下,国内对于陶瓷3D打印的研究已逐渐走向成熟,尤其是氧化铝等常见材料,距离产业化应用已不再遥远。一旦成功,陶瓷3D打印必能为航空航天、高端武器、电子等高精尖产业带来无法估量的效益,因此相当值得期待!

资料来源:

3D 打印陶瓷材料的研究与应用,张文毓。

氧化铝陶瓷的等静压成形和3D打印成形,王萌,和娇娇,罗娟,杨科伟。

陶瓷3D打印技术及材料研究进展,纪宏超,张雪静,裴未迟,李耀刚,郑镭,叶晓濛,陆永浩。

粉体圈NANA整理