半导体工业有非常多重要器件和材料“国产替代”迫在眉睫,本文以光刻制程中的“多孔陶瓷静电吸盘”切入,粗浅简单来聊聊黑色氧化铝。

多孔陶瓷静电吸盘(左) 黑色氧化铝陶瓷(右)

(来源:Asuzac Fine Ceramics)

为什么是黑色

半导体光刻制程核心目标就是将数十亿个晶体管电路图形以纳米级精度“印刷”到晶圆上。所谓“光刻”的本质就是利用光源照射极度光敏的光刻胶从而发生化学反应,继而刻蚀出电路。而当光源照射晶圆时,难免也会照到作为晶圆载具的静电吸盘,由此产生反射的二次光源则会对光刻造成干扰,即令不该曝光的位置发生曝光,导致电路破坏。静电吸盘表面为黑色,则可以最大限度减少反射,保障光刻系统对精度的严苛要求。基于这种能力,不仅静电吸盘,黑色氧化铝可以广泛用于“抑光”场景。AI时代的到来,让光通信应用得以长足发展,光电器件和发光元件等封装,常常见到黑色氧化铝基板的身影。

日本高性能陶瓷展上Japan Fine Ceramics展出的黑色氧化铝封装基板

为什么是氧化铝

高端领先的静电吸盘以氮化铝为主材,其超高的导热性对于晶圆均热、散热有显著提升,从而显著减少先进光刻工艺因温度问题而导致的工艺缺陷,其与硅材料的热膨胀系数也更匹配,可以减少机械应力,提升晶圆加工良率的同时也利于延长静电吸盘使用寿命。但是氮化铝不仅材料贵,烧结温度高,高硬高脆导致加工难度也高;再就是受限于极高的烧结温度和严苛的电性能要求,导致它无法走和氧化铝相同的黑色化“路径”,而是另一条表面减反涂层技术路线。总之,诸多原因都令氮化铝静电吸盘昂贵,缺少供应,目前仅在极少数高制程芯片生产中有少量应用。一定有不少熟悉先进陶瓷材料的读者会想到碳化硅,它导热性好,并且天然黑色,但问题在于碳化硅具有一定导电性和本征半导体特性,导电会影响静电吸附效果;半导体特性会干扰或泄漏静电吸附所需的电场,因此碳化硅其实难以在要求严苛的静电吸盘(ESC)上应用。

图片来源:Nishimura Advanced Ceramics

回到成本低,绝缘好,工艺成熟,性价比高的氧化铝,解决“多孔结构”和“黑色”两个主要技术难点即可,这也是它被半导体行业选为主力的原因。前文提到的黑色可以最大限度减少反射,而多孔则为静电吸盘提供了一个微米级的孔隙网络,使均匀的真空吸力在晶圆表面,避免局部变形。黑色通过添加过渡金属(如Fe、Co、Mn、Ni)氧化物,它们在高温下与氧化铝反应生成黑色尖晶石型化合物来实现染色。多孔结构主流路线是凝胶注模成型添加有机造孔剂,制备孔隙率高且分布均匀的坯体,脱脂烧结后来实现。

相关参数及国内外厂商信息

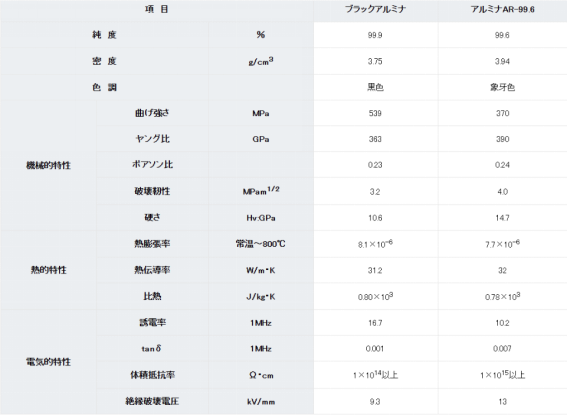

996氧化铝与黑色氧化铝性能对比(来源:Asuzac Fine Ceramics)

如上表,黑色氧化铝陶瓷保持常见氧化铝陶瓷机械特性的同时,具有低反射率。日本材料企业在该领域可谓一骑绝尘。除了前文出现的Asuzac、Japan Fine Ceramics、Nishimura Advanced Ceramics等专注利基产品开发的中小企业,全球领先的Kyocera、Ntk/Niterra等更是当仁不让,产品线和种类覆盖更广。

近年来,国内企业如珂玛科技已实现小规模量产,江丰电子也引进韩国技术,正在国内实现独立量产。其实还有很多企业已经走在高端静电吸盘的攻坚路上,有些正在寻求资本助力,有些还在悄悄孵化。黑色氧化铝和多孔陶瓷静电吸盘只是半导体国产替代的一个小角落,但当它终于能够站起来的时候,一定光芒四射。

粉体圈 启东