随着高功率激光器在工业精密加工、5G/6G通信、自动驾驶、激光医疗等领域的广泛应用,热管理问题已成为制约其性能提升的关键瓶颈。散热不佳,轻则导致发光波长漂移、荧光寿命缩短等光学性能劣化,重则引发器件老化,影响设备的输出稳定性和可靠性。面对持续攀升的热流密度,传统的金属热沉和陶瓷热沉已稍显乏力,而第三代半导体材料——碳化硅(SiC),正凭借其高热导率、低热膨胀系数、卓越的稳定性等综合优势,迅速成为高功率激光器热沉领域的“明星材料”。接下来,小编将为大家深入解析碳化硅热沉及其相关应用。

碳化硅热沉有什么优势?

高功率半导体激光器散热封装方式主要有自然对流热沉冷却、微通道冷却、电制冷和喷雾冷却。其中,自然对流热沉冷却因易于加工、组装,而成为单管半导体激光器最经济、常用的冷却方式。通常,为了有效降低激光芯片的温度,会采用高热导率材料做热沉,以扩大自然对流散热面积,从而增加散热量。铜、铝等金属热沉虽然具有成本低廉的优势,但它们的热膨胀系数与GaN、InP等增益介质匹配性较差,容易在温度循环过程中引发热应力,降低激光器的输出性能,甚至导致激光芯片开裂损坏;氮化铝(AlN)陶瓷热沉的界面热阻控制与结构稳定性较难满足千瓦级以上功率激光系统的严苛需求;CVD金刚石虽导热性能优异,但制备成本高昂。相比之下,碳化硅(SiC)热沉展现出极具性价比的综合优势:

(1)高热导率:SiC室温热导率高达490W/(m·K),虽低于CVD金刚石,但6英寸SiC晶圆量产技术成熟,单位成本仅为CVD金刚石的1/20-1/15。

(2)低热膨胀系数:SiC热膨胀系数低至4.0×10⁻⁶/K,与GaN、InP等主流激光增益介质的匹配度高,可有效抑制热应力产生。

(3)出色的稳定性:SiC具有优异的耐氧化、抗辐射性能,莫氏硬度高达9.2。在高温、强辐射等恶劣工况下,还可以保障激光系统长时间的稳定运行。

碳化硅热沉制备

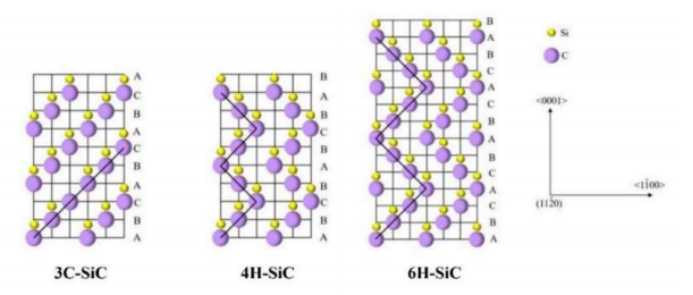

SiC是一种以共价键为基础的非中心对称化合物,其基本结构由交错排列的四个硅原子和一个碳原子组成,通过SP3杂化形成共价键而构成四面体结构。常见的碳化硅晶型包括3C-SiC、4H-SiC和6H-SiC。不同晶型的制备方法及性能特性存在一定的差异,这为热沉的场景化适配提供了基础。

不同晶型碳化硅原子排列示意图(图源:文献1)

(1)化学气相沉积法(CVD):可制备高纯4H-SiC和6H-SiC,热导率达350-500W/(m·K)。高热导解决了热量导出问题,而尺寸稳定性则解决了热量导出后材料自身不变形,两者结合才能确保高功率激光器件在严苛工况下的长期稳定运行。凭借高热导与尺寸稳定性等双重优势,基于CVD技术制备的SiC成为兼顾性能与可靠性的优选方案。

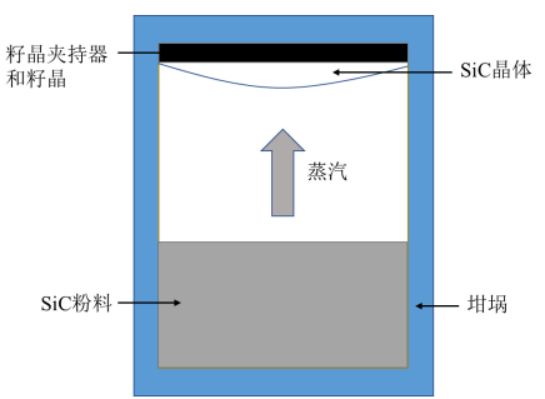

(2)物理气相传输法(PVT):在2000°C以上高温制备,产物为4H-SiC和6H-SiC,热导率达300-490W/(m·K),兼具较高导热性能与机械强度,可适用对结构稳定性要求严苛的高功率激光器件。

(3)液相外延法(LPE):制备温度相对温和,处于1450-1700°C区间,可精准调控3C-SiC和4H-SiC晶型,热导率为320-450W/(m·K)。在晶型一致性要求高的高功率、高稳定性、长寿命型高端激光器件中优势明显。

应用

1、单晶SiC热沉

SiC单晶热沉主要由改良后的Lely法生长出SiC单晶晶棒,再经过切片、研磨、抛光等步骤获得,理论热导率值高达490W/(m·K),超过Cu热沉,是AlN热沉的1.5倍,远超Si热沉,是在目前有高端散热需求的封装领域中最具前景的半导体材料。

胡胜安等基于单晶碳化硅的高热导率特性,研制了单晶碳化硅热沉和单晶碳化硅覆铜热沉,并分别进行了640nm红光激光芯片和高功率915nm激光芯片封装测试。与氮化铝热沉相比,单晶碳化硅热沉封装的640nm红光激光器的阈值电流减小了0.25A,最大输出功率提高了0.5W,电光转换效率为42.7%;单晶碳化硅覆铜热沉封装的915nm半导体激光器的阈值电流减小了0.26A,最大输出功率提高了1.9W,电光转换效率为64.9%。单晶SiC热沉对半导体激光器的散热和工作性能有显著提升作用。

改良后的Lely法设备示意图(图源:文献2)

2、SiC陶瓷微通道热沉

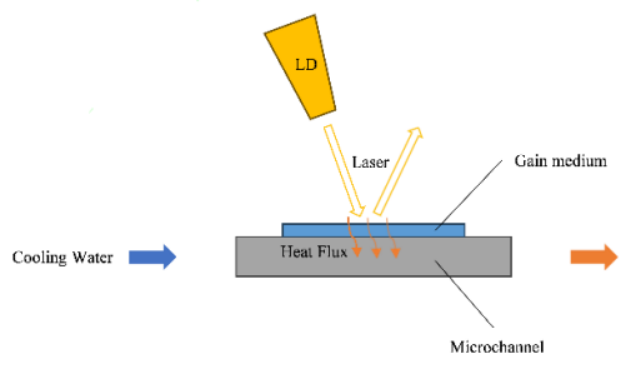

对于需要液冷的高平均功率激光器,微通道热沉、大通道水冷却、半导体制冷是主流方案。其中,大通道水冷却系统虽然结构简单,但受限于冷却效率不足,易出现近热源区域冷却液填充不完全与局部流速下降等问题,进而导致散热均匀性恶化;半导体制冷技术虽然可调控增益介质温度,但其控温效率在高温工况下显著降低,且存在成本高昂的局限性;微通道传导冷却技术通过微尺度通道结构设计大幅扩展散热面积,可有效提升热沉的散热效率与温度场均匀性,逐渐成为高平均功率激光器热管理领域的研究重点。SiC陶瓷由于硬度高、脆性大等特性,使用传统CNC加工方法来制备复杂内部流道极其困难。而3D打印技术的出现有效解决了这一难题,研究人员采用数字光处理(DLP)等技术,可以直接打印出具有复杂内部交错针翅结构的SiC陶瓷微通道(MCHS-SF)。这些针翅能剧烈扰动冷却液,打破热边界层,显著强化换热。

周润泽等设计了一种侧壁交错针翅微通道热沉,并通过3D打印成功制造。仿真与实验表明,在720W加热功率、4L/min流量下,其散热表面平均温度比传统直通道降低7.98℃,而压降仅增加0.97kPa。通过响应面法与NSGA-II多目标优化算法对针翅尺寸进行优化,可进一步将最低平均温度降至47.84℃。这证明了3D打印SiC陶瓷微通道在实现高强度、均匀散热方面的巨大潜力。

微通道热沉散热原理图(图源:文献3)

3、复合热沉结构

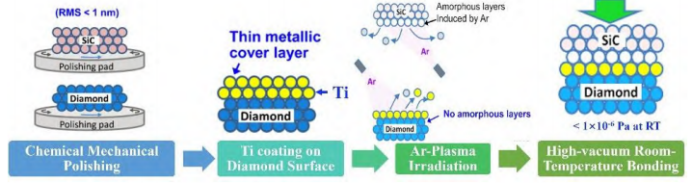

为突破单一热沉的性能瓶颈,科研团队开展了复合热沉结构的研发,其中金刚石-SiC复合衬底方案成为研究热点。

山东大学团队于2024年提出一种金刚石-SiC复合衬底散热方案。该方案以4H-SiC为基底,在其背面外延生长高导热多晶金刚石层(热导率高于1780W·m⁻¹·K⁻¹),正面则制备AlGaN-GaN异质结构。金刚石与SiC通过原子级别的紧密结合方式形成的界面,具备结合强度高、结构致密、缺陷少的优异特性。该复合衬底器件的表面最高温度较传统单SiC衬底结构降低52.5℃,热阻下降41%,器件最大漏极电流提升19%。更为关键的是,工作温度的显著降低使器件平均失效时间(MTTF)延长100倍以上,实现了散热效率与工艺兼容性的双重优化。

应用于InAlGaN-GaN基高电子迁移率晶体管的SiC-金刚石异质结制作(图源:文献)

小结

从单晶热沉到3D打印陶瓷微通道,再到作为应力缓冲的过渡层,碳化硅正以其无可替代的材料优势,在高功率激光器散热领域扮演着越来越核心的角色。当然,SiC还存在单晶材料成本较高、复杂形状陶瓷件打印后处理(脱脂、烧结)工艺挑战等问题。但随着材料制备和加工技术的不断进步,碳化硅有望从高端应用走向更广泛的普及,为整个激光产业的发展注入强劲的“冷却”动力。

参考文献:

1、胡胜安.超硬材料SiC的微结构制备及热学性能研究[D].济南大学.

2、李星宇.基于宽禁带SiC材料的高热导率热沉器件研究[D].济南大学.

3、周润泽,万渊,赵越,等.基于3D打印的SiC陶瓷微通道热沉分析与优化[J/OL].中国激光.

4、吴鑫昌,郭春艳,唐方颖,等.SiC基复合器件在高功率激光系统中的集成应用[J/OL].复合材料学报.

粉体圈整理