随着电子产品向微型化、高功率化发展,散热问题日益突出,对电子封装材料的导热性能提出了更高要求。传统以陶瓷填充的聚合物或金属基复合材料已难以满足航天航空、半导体等领域需求。为此,新一代电子封装材料金刚石/铜复合材料成为当前热管理材料研究的热点。

一、金刚石铜复合材料

面对电子工业对高效热管理材料的迫切需求,金刚石以其自然界最高的热导率〔2200W/(m·K)〕和低热膨胀系数(8.6×10-7K-1)成为理想的材料选择。

铜的导热、导电、延展性都较好,热导率为401W/(m·K),远高于铝、钼等金属,并且价格低廉,被广泛应用于集成电路领域,但其较高的热膨胀系数(17.2×10-6K-1)限制了其性能。

金刚石的加入能有效调节铜基复合材料的热膨胀系数,综合金刚石和铜的导热性能,金刚石/铜基复合材料成为当前热管理材料研究的热点。

金刚石晶体结构

二、提高金刚石/铜复合材料性能的方法

1、金刚石的颗粒粒径

金刚石粒径显著影响金刚石/铜复合材料导热性能,但粒径与导热性能并非完全成正比:

(1)粒径过小,会因表面积大、界面多导致界面热阻升高,且易出现颗粒团聚;

(2)粒径过大,则会在铜基体中形成填充空隙、降低金刚石颗粒的流动性,使得铜液区域形成低致密区域,并在界面处产生微空隙。空隙处的空气热导率仅为0.0267Wm-1K-1,使得界面热阻大大增加,从而降低整体热导率。

因此,在实际生产中需综合考虑性能与成本,选择合适的金刚石颗粒尺寸。

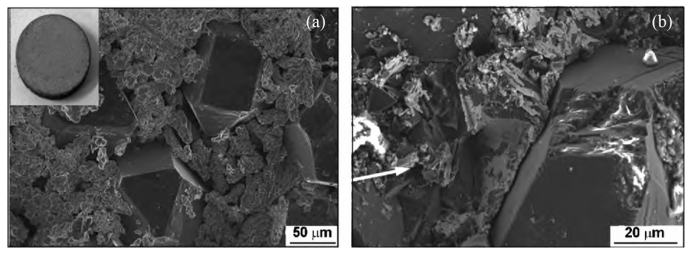

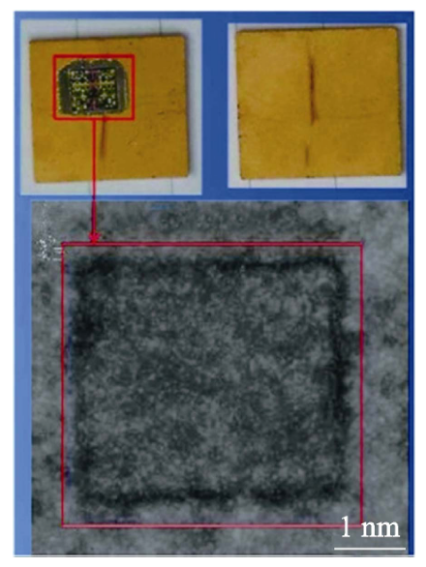

金刚石/铜复合材料光学照片:(a)未烧结样品;(b)烧结后样品

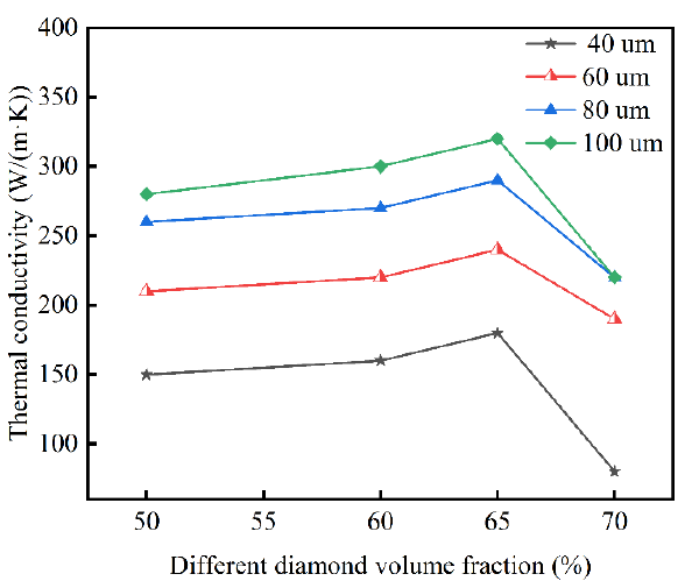

2、金刚石的体积分数

金刚石的体积分数直接影响复合材料的热导率与热膨胀系数。增加金刚石比例理论上能够提高热导率,但存在一个最优范围。超过此范围,过高的体积分数会导致金刚石颗粒间接触增多、界面热阻上升,同时铜难以充分填充间隙,致使材料致密度下降、界面结合变差,反而降低整体导热性能。

金刚石体积分数与粒径对复合材料的热导率影响

3、界面改性

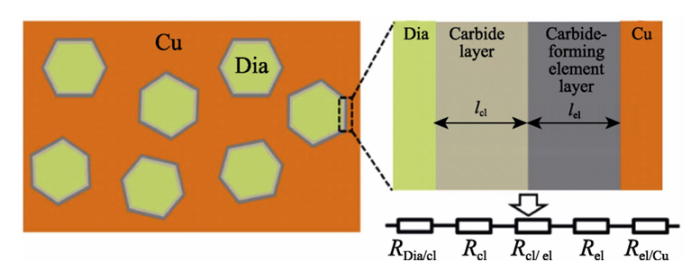

由于金刚石与铜的表面润湿性差,且两者导热机制不同(铜依靠自由电子,金刚石依靠晶格振动),导致界面热阻高、难以直接致密结合。因此需要对界面进行改性,引入改性层。

目前界面改性层有2条路线:①金刚石表面金属化;②铜基体合金化。

金刚石/铜界面热阻示意图

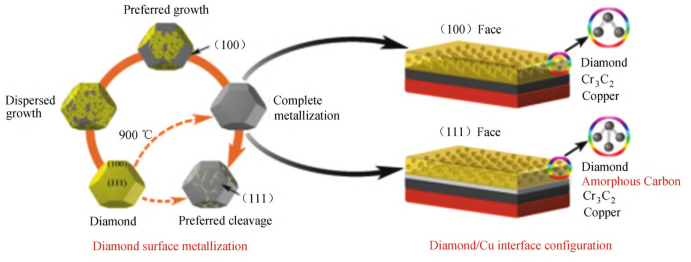

(1)金刚石表面金属化

金刚石表面金属化是通过物理或化学方法在金刚石颗粒表面表面镀覆金属(如W、Ti、Mo、Cr等)或金属碳化物层,从而在不影响基体导热性的前提下改善界面结合。通过调控镀覆参数,可精确控制镀层的成分与厚度,实现金刚石与铜之间的良好结合。

金刚石表面金属化示意图

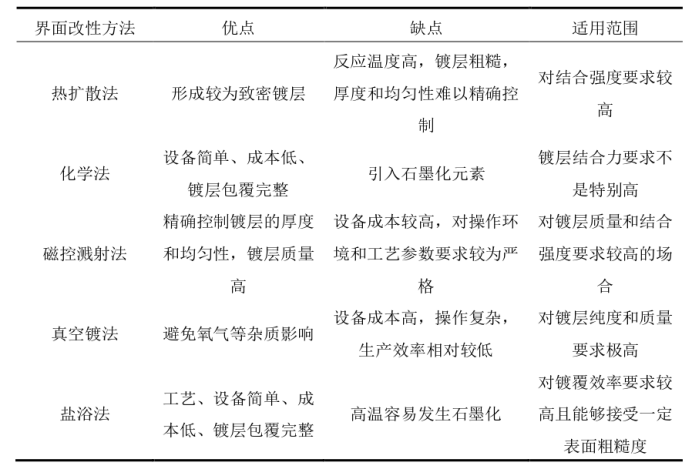

金刚石表面金属化的主要方法为热扩散发、化学法、磁控溅射法、真空镀法、盐浴法等。

常见金刚石表面金属化方法的优缺点及适用范围

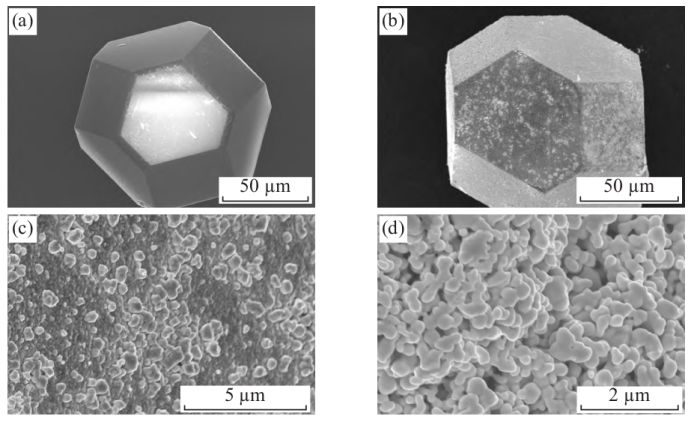

磁控溅射法前后金刚石表面形貌对比图

(2)铜基体合金化

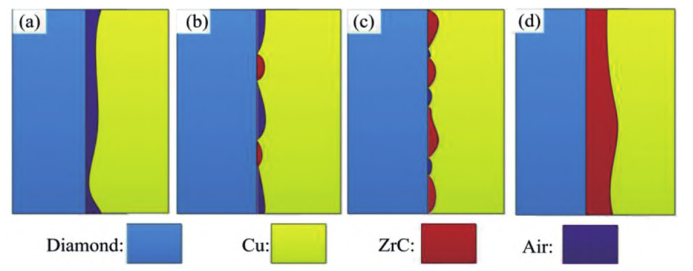

基体合金化是通过在铜基体中添加少量活性金属元素(如Ti、Cr、Co、Zr等),改善与金刚石的界面润湿性,优化界面结合。

该方法的作用机制主要有两点:一是活性元素吸附在界面,减少铜和金刚石接触时产生的界面反应;二是活性元素反应生成碳化物形成界面结合,增强润湿性。

常用制备方法包括操作简便的合金熔炼法(适用于液相浸渗)和成本较高的气体雾化法(用于制备铜合金粉末)。基体合金化具有工艺简单、成本较低的优点,但需严格控制添加量。

Cu·Zr/金刚石复合材料随着金属基体中Zr含量增加的界面演变示意图

三、金刚石/铜复合材料的应用

(1)电子封装散热领域

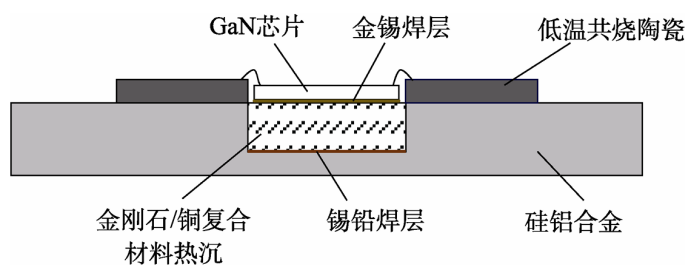

金刚石/铜复合材料具有高导热系数以及与Si、GaAs、GaN、SiC等半导体材料相匹配的热膨胀系数,一直被认为是新一代热管理材料的代表。采用金刚石铜热沉比采用铜钼铜热沉可使得GaN芯片温度降低14℃,芯片的寿命可提高一倍。

GaN芯片封装模型

(2)军用领域

军用电子装备功率密度越来越高,散热要求也随之提升。研究表明该材料应用于裸芯片封装基板时,温度改善幅度可高达24%;应用于雷达微波功率组件热设计时,焊接层剪切力高于国军标要求,且通过了振动、冲击等环境可靠性测试。

金刚石/铜与模拟芯片焊接的声学显微镜扫描图像

(3)空间应用领域

现已开发出了适用于100~350K的高导热、低膨胀的金刚石/铜复合材料,且高低温交变载荷作用下其热导率、抗弯强度、室温热膨胀系数仍然保持在较高水平。有助于显著提升红外探测器成像质量,对实现小尺度、高精度的高分辨对地观测具有重要价值。

(4)航空航天领域

应用前景广泛,如用于大功率行波管的夹持杆、有源相控阵天线的散热基板、卫星离子推进器的中和器散热、霍尔推进器的外圈、星载大规模集成电路和CPU的封装材料、大功率LED照明散热等。

小结

金刚石/铜复合材料兼具高导热系数和与半导体材料相匹配的热膨胀系数,在电子封装、军工和航空航天等领域展现出广阔的应用前景。目前常用封装材料的热导率最高约200 W/(m·K),而金刚石/铜复合材料在研究中已达到600 W/(m·K)以上,最高可至930 W/(m·K),且热膨胀系数可调。该材料的应用将助力发展更高功率、更强性能的电子器件,显著提升设备寿命,在军工、航天等高性能领域潜力尤为突出。

参考文献:

[1] 巫永鹏.铜基金刚石复合材料的电镀法制备及热性能研究[D].上海交通大学,2020.

[2] 李博宇.高导热金刚石/铜基复合材料的制备、组织和性能研究[D].郑州航空工业管理学院,2025.

[3] 汤黎辉,肖长江,周彬,等.高温高压法制备高导热金刚石/铜复合材料的研究现状[J].材料导报,2025.

[4] 戴书刚,李金旺,董传俊.金刚石/铜高导热复合材料制备工艺的研究进展[J].精细化工,2019.

粉体圈七七