随着新能源汽车向高功率密度、长续航里程的赛道疾驰,其核心的“三电”系统——电池、电机和功率电子器件,正承受着日益严峻的热管理考验。高功率输出与快速充电需求,使得热量在狭小空间内急剧积聚,高效散热已成为保障性能、安全与寿命的生命线。与此同时,汽车轻量化作为提升能效与续航的关键路径,亦在施加着严苛的约束。如何在保证卓越导热性能的同时,最大限度地减轻自重,成为产业必须破解的核心难题,本篇文章我们就一起探讨这个话题!

导热界面材料主要是在聚合物基体中添加高导热填料制备而成,聚合物基体往往柔软且密度低,而导热填料是提升复合材料导热能力的主力,但其引入往往伴随密度增加,因此面向新能源汽车的轻量化需求,填料的选择不仅着眼于导热系数,还需综合考量其密度、成本等多种因素。

1、传统轻质导热填料

以氢氧化铝、硅微粉为代表的无机矿物填料,密度较低(约2.2-2.6 g/cm³),成本低廉,且具备良好的电绝缘性,是传统轻量化设计的常见选择,此外,氢氧化铝作为常见的阻燃剂,在受热分解时还通过吸收热量释放结晶水,可以降低周围环境温度,同时释放出的水蒸气还能稀释可燃气体,起到阻燃和降温的作用,能有效提高新能源设备的安全性,满足新能源领域对材料阻燃性能的要求。然而,氢氧化铝和硅微粉的本征导热系数普遍偏低(通常在 10 W/(m·K)左右),为实现高导热性能需要极高的填充比例,这往往会导致复合材料黏度激增,加工困难,力学性能下降,限制了其在高端、高散热需求场景的应用。

2、新型轻质导热填料

以六方氮化硼、石墨烯、碳纳米管、碳纤维为代表的先进材料,可很好破解导热界面材料轻量化与高导热的矛盾。

·六方氮化硼:兼具出色的面内高导热(~300 W/(m·K))、低密度(约2.3 g/cm³)、优异的电绝缘性和化学稳定性,是电机绝缘部件、功率模块封装等要求电气安全的场景的理想选择,但由于制备工艺复杂,生产成本较高,导致其价格相对昂贵,增加了新能源设备的制造成本。成本较高,且片层结构导致难以在基体内均匀分散,会影响导热性能的发挥。

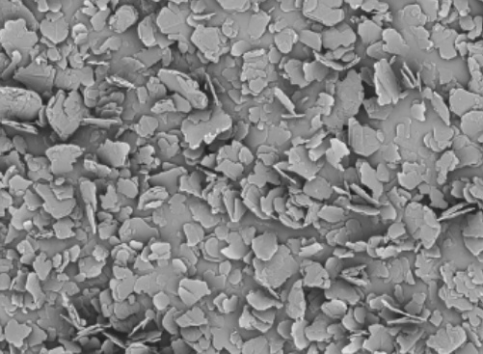

六方氮化硼SEM图(来源:网络)

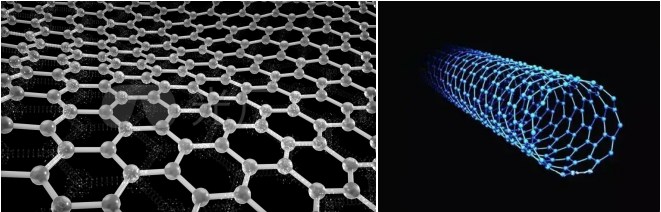

·碳材料:石墨烯、碳纳米管、碳纤维等碳材料的密度通常在1.5-2.2g/cm³,且具有极高的本证热导率(石墨烯的面内导热可达5300W/(m·k),碳纳米管热导率达3000-3500W/(m·k),碳纤维的轴向热导率为600~1500W/(m·k)),是极致轻量化和高导热的顶级候选,在极低添加量下显著提升复合材料导热率。然而,由于分散困难、制备成本高昂,且碳纳米管和部分石墨烯产品具有导电性,这使得它们在需要电绝缘的新能源应用场景(如动力电池的绝缘封装)中受到限制,需要进行额外的绝缘处理,增加了工艺复杂性和成本。

石墨烯、碳纳米管(来源:网络)

石墨烯导热垫片(来源:盛源新材)

3、折中之选

氧化铝是当前应用最广泛的导热填料,其密度约为3.9g/cm³,热导率约为30W/(m·K),综合性能平衡,通过粒径级配可优化填充,广泛用于各类导热垫片、灌封胶中。而相较氧化铝,氧化镁密度略低(约为3.58 g/cm³),导热系数略高(约为36W/(m·K)),但因其易吸湿,从而降低其自身的导热性能,并导致复合材料的绝缘性能下降。

二、填料排布优化是关键

实现轻量化与高效散热的两全,不能仅依赖填料本身的导热性能,更需通过精巧的结构设计,最大化填料的导热效率,从而在更低填充量下实现目标性能。

1、填料改性:

填料与聚合物之间往往存在界面不相容的问题,而导热填料需要经过表面改性后,不仅可以提升在基体中的分散性,从而在较低填充量下更均匀地分布在基体中,更容易相互接触形成连续的导热通路,而且由于填料与聚合物基体的界面相容性增强,也能减少界面处的声子散射和热阻,提高复合材料的整体导热性能。

2、多维度填料复合:

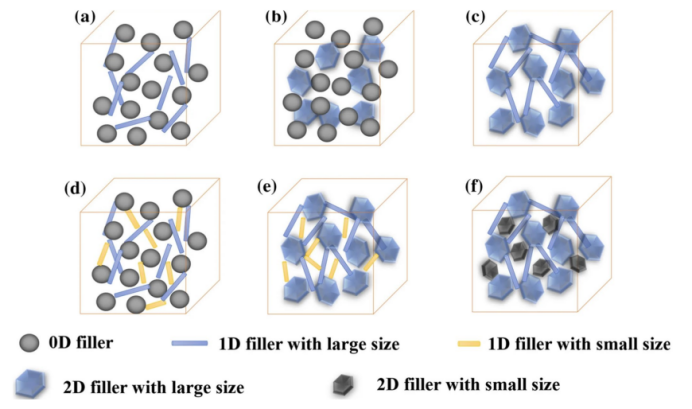

单一维度的填料难以同时满足多重要求,通过将不同形状、尺寸、性质的填料进行科学复配,填补彼此之间的空隙,构建更连续的导热网络,是提升效率、降低用量的有效方法。例如片状填料(如六方氮化硼、石墨烯)和纤维状填料分别具有较高的径厚比和长径比,但容易相互缠绕或堆叠,球形填料(如球形氧化铝)具有良好的流动性,可降低复合材料的粘度,将它们按一定比例复配,球形填料可以插入片状或纤维状填料之间,从而降低团聚倾向,形成更连续、高效的导热网络。

不同尺寸、形貌导热填料复配构建导热路径(来源:杨家伟.导热复合凝胶热界面材料的制备及性能研究[D].上海第二工业大学.)

3、实现有序的填料排布

一般来说,片层状和纤维状的填料的导热性能具有各向异性的特点,例如石墨烯,其平面内(径向)热导率约5000W/(m·K)与垂直平面方向(轴向)热导率约10W/(m·K)相差悬殊;又例如绝缘导热的六方晶氮化硼粒子面内方向(a轴方向)的热导率为400W/(m·K),厚度方向(c轴方向)的热导率为2W/(m·K)。因此,可以利用高纵横比的片状或纤维状填料在复合材料中定向排列,来构筑高度各向异性的导热通道。

有序定向的填料排布具有高的各向异性热导率

目前,实现填料的有序排布主要可通过以下两类手段进行:

·外场诱导:利用磁场(对磁性涂层修饰的BN)、电场、流场剪切力或特殊的涂布/成型工艺,使六方氮化硼片层、石墨烯片或碳纤维沿厚度方向(Z轴)或面内特定方向有序排列。

·模板法:是以冰、盐、金属、糖或其他无机物为模板剂,利用三维多孔模板微结构的空间限制作用构建三维导热网络,并以此来调控三维导热网络的结构与尺寸。

4、构建双逾渗结构

当导热填料在一种聚合物连续相中处于逾渗状态时,该连续相在另一种聚合物连续相中也处于逾渗状态。因此,可通过使两种互不相容或部分相容的聚合物(如聚丙烯/尼龙、硅橡胶/环氧树脂)形成 共连续相结构,并使填料选择性地优先分散并富集在其中的一个聚合物相中,即形成所谓的双逾渗结构。当导热填料在其富集的聚合物相中达到局部高浓度,可在该相内部率先形成高效的导热网络,而该富集了填料的聚合物相本身,又在整个复合材料中作为连续相存在,构成了贯穿材料整体的导热通路。这种结构使得填料网络的有效连通性被放大,可以在相同的总填料添加量下,获得远高于随机分散复合材料的导热系数。

小结

新能源汽车导热材料的“轻量化”与“高效散热”并非不可调和的矛盾,一方面可继续开发本征导热率更高、密度更低、成本更可控的新型填料,并通过复配与改性,提升填料与聚合物的相容性。而另一方面则需要以系统思维为“热量”规划最有效的轻量化路径,比如运用定向排布、构建三维导热骨架或双逾渗结构,让热量在材料中拥有更有序规则的导热通道,来最大化提升导热效率。只有这样,才能使新能源汽车迈向更高能量密度、更长续航与更可靠安全的方向不断发展。

粉体圈Corange整理