银浆凭借其优异的导电性和化学稳定性,在光伏电池电极、多层陶瓷电容器(MLCC)端电极、5G通信滤波器等电子元件制造中占据主导地位。然而,银资源的稀缺导致其价格居高不下,显著推高了电子元器件的生产成本,寻求高性价比的替代材料成为行业迫切需求。

铜以其与银相近的导电性(体积电导率约为银的97%)、丰富的资源储量以及显著的成本优势,被视为极具前景的替代候选材料。

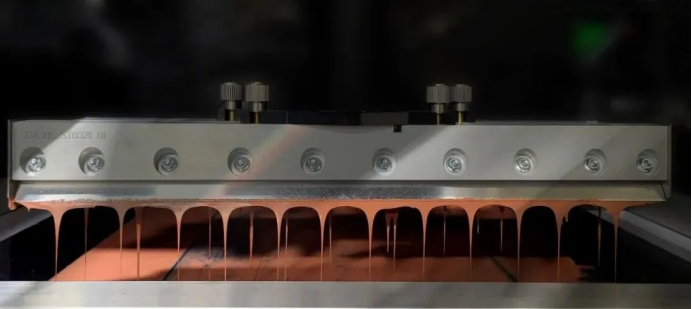

(来源:网络)

然而,在实际应用中,电子铜浆采用的铜粉大多为10μm以下,甚至是是纳米级的颗粒,具有极大的比表面积,加上铜浆中树脂粘结剂的交联固化通常需高温处理,铜粉极易被氧化生成绝缘的氧化铜(CuO)或氧化亚铜(Cu2O)。导致导电性急剧下降,烧结致密化过程受阻,并影响与基底的结合强度。因此克服铜浆的易氧化特性是实现其大规模工业应用的核心挑战之一。

基于这一背景,我们一起了解一下当前应用于解决铜浆氧化问题的几类关键技术方案的应用现状与发展前景。

一、铜粉表面包覆技术

该方法是最直接的物理防护策略,通过在铜粉核心周围打造一层致密、连续且稳定的异质防护层,可实现对氧气的物理隔绝,使配置的铜浆具有先天抗氧化性。目前国内外采用的铜粉表面改性工艺技术主要有:

1.表面镀银

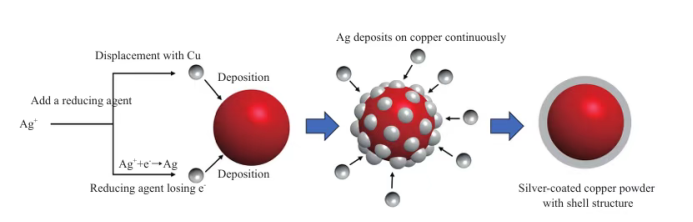

表面镀银技术就是熔盐置换、化学镀、物理气相沉积、球磨等工艺,在铜核表面镀覆一层几十个纳米到几百个纳米的银外壳,这层银外壳既能有效充当物理屏障,隔绝空气与水,避免氧化铜粉,又可以依靠其来传导电流,最终提供接近银纯银粉的高导电性,适配异质结电池用(HJT)低温浆料。但目前产业化主要采用的化学镀法制备工艺复杂,需对镀液成分、反应温度、时间等参数实施精密控制,方能产出结构稳定、包覆均匀的银包铜粉。

化学镀法制备银包铜粉机理(来源:参考文献2)

2.表面包覆有机膜

有机包覆技术通过使用油酸、石蜡或硬脂酸等有机物在铜粉表面形成有机膜,具有操作工艺简单且成本可控的优势,同时基于隧道导电机制:当包覆层厚度足够薄时,电子仍可借助量子隧穿效应穿越绝缘有机膜,使铜粉仍维持优异导电性。

然而,该技术存在明显局限:一是采用可溶性有机物作为包覆膜在复配浆料时可能被其他溶剂溶解,二是采用不溶性或难溶性有机物作为包覆膜时,在包覆工艺过程中可能会形成不完整的包覆膜,这些包覆失效区会引发铜粉局部氧化,显著增加界面接触电阻,最终导致整体导电性能下降。

3.表面磷化处理

有机磷 化物作为金属缓蚀剂可以在铜粉表面反应形成有机磷/铜 化合物包覆层,防止铜粉颗粒被氧元素和其他元素氧化,使得所制备的电子浆料导电性能及导电稳定性都很优异。

二、烧结环境的控制

高温环境下,铜粉的氧化速会被加速,因此严格管控高温烧结环境,最大限度减少氧气接触,目前主要有两种途径控制烧结环境:

1.惰性气体保护/真空烧结:

在密闭烧结炉中持续通入高纯度氮气(N₂)或氩气(Ar)形成无氧环境,或是在低压真空环境下进行烧结物理移除氧气,都可有效避免烧结过程中氧气对铜粉的侵蚀,不过这对设备气密性与气流控制都提出了高要求,成本较高。

2.快速烧结

利用低温固化工艺,并搭配低沸点溶剂、纳米铜粉、低温烧结助剂、低熔点合金等,通过缩短烧结时间并降低烧结温度,使得铜粉氧化尚未大面积发生前完成固化,目前这种工艺制备的铜浆电阻率可接近银浆水平,主要用在柔性电子器件和可穿戴设备领域。

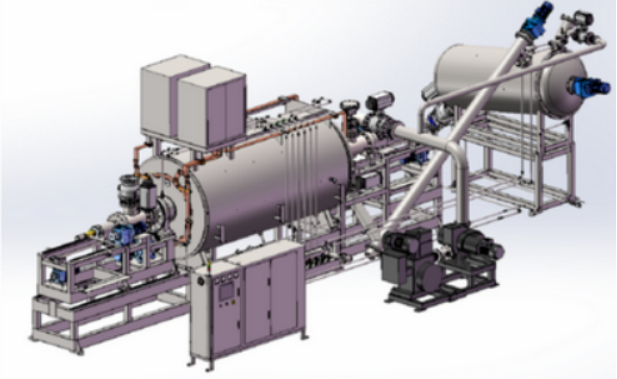

真空炉快速热处理 (RTP),来源:美格

三、优化浆料配方

1.玻璃料改性

高温铜电子浆料采用无机玻璃粉做粘结相,同时玻璃粉在熔化过程中也可以熔解铜粉表面的铜氧化物。铜氧化物被熔化露出新鲜铜层后再与空气接触,表面回继续形成铜氧化层并又被玻璃粉熔蚀,如此往复。当氧化速率小于熔解速率时,玻璃粉熔化呈熔融液状,在毛细作用下浸润金属颗粒,使得铜粉表面形成一层导电的玻璃相,降温冷却过程中玻璃体收缩,铜粉颗粒相互接触形成导电网格,导电性能优异。这种玻璃包覆铜浆通过调整玻璃粉和氧化物的含量,可以控制烧结过程中的方阻值,目前主要应用于复杂的多层陶瓷电容器(MLCC)和LTCC基板中。

2.掺入还原性助剂

添加有机还原剂(如甲酸、柠檬酸)或纳米碳材料作为还原性添加剂,在烧结时可使得铜粉优先与氧反应,避免了氧化反应的发生。

小结

电子铜浆烧结氧化难题的突破是重塑电子制造业的成本结构与资源可持续性的可靠路径之一。通过对原料处理、结合高效烧结环境控制技术并辅以浆料配方优化,能够显著拓宽了电子铜浆的应用场景,使其在光伏、5G滤波器及可穿戴设备领域加速商业化,驱动电子行业从高成本、稀缺资源依赖向高性价比与绿色制造转型。

参考文献;

1、刘晓琴.高温铜电子浆料的制备及性能研究[D].西安工程大学.

2、李明钢,汪根深,孙德旺,等.银包铜粉制备与应用的研究进展[J].稀有金属材料与工程.

粉体圈Corange整理