2025年11月14日,粉体圈日本学习考察团来到了全球领先的喷雾干燥设备公司——日本大川原粉体技术研究所。经过大川原相关负责人的悉心讲解和现场参观学习,国内粉体材料业内企业家团友们为大川原在喷雾干燥造粒领域取得的成绩着实感到惊诧。通常来讲,喷雾干燥机的最终颗粒粒径主要集中在10-200微米,而大川原的设备已经成功打破这个限定,能够实现下限1微米到上线500微米的喷雾干燥造粒,并成功应用于实际工业生产。

粉体圈11月份日本学习考察团在大川原粉体技术研究所楼顶合影

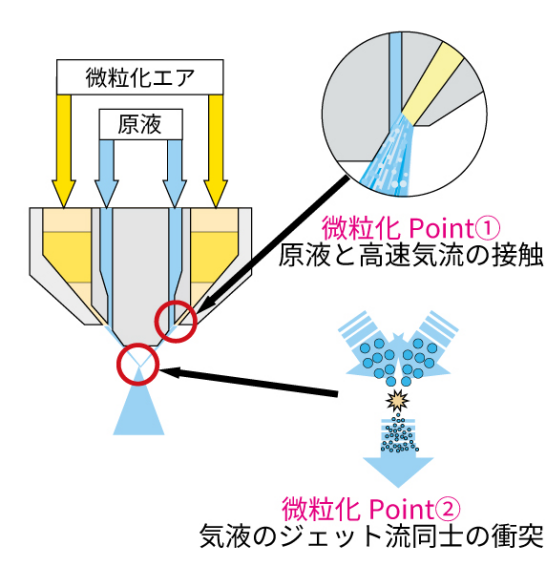

在1-10微米的超细粉体制备领域,大川原推出的“TWIN JET NOZZLE”产品采用二段雾化机理的新概念喷嘴,可以用较少的压缩空气大量制备粒径10μm以下的超细粒子,同时,也因为雾化液滴微细,可以大幅度缩短干燥时间。而传统的喷雾干燥设备,只能通过减少处理量,或者降低固体浓度来实现。很显然,“TWIN JET NOZZLE”大大提升了生产效率并节约了能源。

TWIN JET NOZZLE 二段雾化机理喷嘴工作原理

而对于接近500微米的大颗粒制备,大川原采用压力喷嘴或者加压二流体喷嘴来实现。总之,大川原可以帮助客户通过实验来选定最适当的干燥条件,最佳雾化方式,最适合物料的进、出口温度,确定产品溶残余量,料液体检和粉体产品的粒度分布等。

此外,基于喷雾干燥技术的沉淀,大川原推出的RH型喷雾热分解装置,采用特殊二流体喷嘴设计,能在炉内温度约900℃条件下运转。目前已经在电池材料、磁性材料、各种催化剂、超导材料、其他复合材料领域等取得了众多实战业绩。

大川原粉体技术研究所外,用于处理客户样品残余废液的喷雾干燥装置

除了精益的技术,大川原由于地处富士山脚下,也担负着环保的责任。为防止地下水污染,所有客户来料实验都会被提早告知,应尽量少带浆料,废液需要带回自行处理。而对于少部分残留废液,大川原通过自行设计的喷雾干燥设备处理后,再进一步固废处理。这种环保的理念与精细化的处理每一个细节的精神,也是日本制造业值得我们学习的重要之处。

粉体圈 敬之