随着现代工业对高性能结构陶瓷需求的日益增长,氧化铝(Al₂O₃)陶瓷因其高硬度、优异的耐腐蚀性和化学稳定性成为关键材料之一。然而,纯氧化铝陶瓷固有的脆性和低断裂韧性,限制了其在苛刻工况(如高载荷、强磨损和热冲击环境)下的应用。而氧化锆具有好的断裂韧性,将其按一定比例与氧化铝复合形成氧化锆增韧氧化铝(ZTA)陶瓷使得材料在保持氧化铝陶瓷原有特性的同时,还获得了优异的抗弯强度和断裂韧性。然而,ZTA作为一种复合材料,其力学性能受多种因素调控,如何通过成分设计与制备工艺优化来保证高硬度的同时最大化ZrO2的增韧效果,是值得探讨的话题。本篇文章,我们一起看看从ZTA粉体的合成到成品烧结,有哪些需要注意的关键点。

来源:凯泽通新材料

ZTA陶瓷增韧机制

氧化锆增韧氧化铝陶瓷(ZTA)的核心增韧机理源于氧化锆(ZrO2)独特的相变行为及其与氧化铝(Al2O3)基体的协同作用,包括以下几种机制:相变增韧、微裂纹增韧、裂纹偏转和桥联、纳米增韧等。

1、相变增韧:该机制是ZTA陶瓷的主要增韧机制。氧化锆在常温下可存在单斜相(m-ZrO2)和亚稳态四方相(t-ZrO2)。当陶瓷材料受外力作用产生裂纹时,裂纹尖端的应力场会诱发t-ZrO2向m-ZrO2的马氏体相变,并伴随约3%~5%的体积膨胀,从而在裂纹尖端引入压应力,抵消外部拉应力,最终阻碍裂纹扩展,提高材料的断裂韧性。通常提高ZrO2的相变增韧效果,可在复合粉末中添加Y2O3、CeO2等作为稳定剂,使亚稳态的t-ZrO2在室温下以稳定状态存在。

t→m相变尺寸效应示意图

2、微裂纹增韧:ZrO₂的t-m相变产生的体积膨胀以及两相之间存在热膨胀系数失配现象,均会在基体内诱发局部微裂纹。微裂纹在外力作用下优先扩展并分散主裂纹能量,延缓主裂纹的失稳扩展。此外,内应力的不均匀性和界面等与裂纹的相互作用还会导致微裂纹发生偏转现象,从而增加裂纹扩展路径的长度,消耗更多的能量,增加复合材料的韧性。

3、纳米增韧:采用纳米ZrO2晶粒均匀分布在Al2O3晶界处,可以一定程度阻止 Al2O3晶粒的相互接触,从而在烧结过程中抑制了Al2O3晶粒的融合长大,有利于获得大量的晶界, 最终阻碍裂纹扩展,以及延长裂纹扩展路径

关键1:ZTA粉体的合成

氧化锆增韧氧化铝陶瓷(ZTA)的粉体合成是制备高性能ZTA陶瓷的基石。作为Al2O3和ZrO2两种粉体构成的复合粉体,ZrO₂含量过高或分散不均都会导致微裂纹过度聚集,反而降低材料强度,因此ZTA陶瓷粉体合成的关键在于实现两相的均匀混合,并优化ZrO₂占比(通常为10%-20%)。除此之外,为了更好地提高纳米增韧的效果,还需要尽可能地控制Al2O3颗粒与ZrO2颗粒的粒径,以获得更细的晶粒,提升致密度。

目前,ZTA粉体的合成有机械混合和共沉淀法、溶胶凝胶法、水热合成法等液相合成技术:

1、机械混合

主要是通过高速球磨的方式实现Al2O3、ZrO2粉末以及其他稳定剂的充分研磨、混合均匀,最终再通过喷雾干燥等方式获得ZTA复合粉体。

▲关键点:该方法的关键在于优化球磨时间、转速及介质大小来提高分散性,除此之外,研磨介质的材质选择也很重要,通常可选择氧化锆球作为研磨介质来避免杂质的引入。

▲优劣势:相比液相法,机械混合具有工艺简单、成本低,适合工业化生产。但存在混合均匀度不足的情况,导致材料整体机械性能较差。

2、共沉淀法

化学共沉淀法是通过调节含有Al³⁺和Zr⁴⁺的混合盐溶液的pH值形成沉淀物前驱体,然后在高温下煅烧得到由Al2O3和ZrO2两相组成的ZTA粉体。

▲关键点:需精确控制金属离子的比例,并减少杂质共沉淀的影响,这除了要求选择合适的沉淀剂、精确配置前驱体溶液,还需要精确控制沉淀条件(如PH值、搅拌速度、反应温度、时间等)。

▲优缺点:可实现分子级混合,相分布一致性高。同时颗粒度可根据反应条件进行控制,粒度分布较窄,化学活性好。在工艺难度上,相比其他液相法简单,制备周期较短,反应易于放大,更适合大批量生产ZTA粉体。但其易因离子水解速率,以致沉淀物的组成常偏离原始配方。

3、溶胶凝胶法

首先将无机或是有机的锆(铝)盐均匀混合于溶液当中, 再通过水解以及聚合反应生成溶胶体系,溶胶经过老化以及聚合之后形成凝胶,最后通过对凝胶进行干燥和煅烧等处理,即可获取ZTA复合粉体。

醇盐溶胶-凝胶法的基本工艺过程示意图

▲关键点:溶胶凝胶法制备粉体的过程中,水解速率和缩聚反应的控制是关键。通过调节水、醇和催化剂(如氨水)的比例、种类、加入速率以及水解温度、陈化时间、PH值等影响因素,可以控制粒子的成核和生长速度,从而影响粒子尺寸。例如,快速添加水解剂会促进快速成核,形成更多小粒子;而缓慢添加则有利于单个粒子的生长,从而得到较大粒子。

▲优缺点:溶胶凝胶通过分散成低粘度的溶液,可以均匀定量地掺入一些微量元素,并在很短的时间内获得分子水平的均匀性,同时由于所用原料纯度高,且溶剂在处理过程中易被除去,所得的制品纯度也很高。此外,由于所得的凝胶比表面积很大,其煅烧温度较低,可在较低温度下完成制备。不过,通常整个溶胶-凝胶过程所需时间较长,在规模化生产上效率较低,且所用原料大多数是有机化台物,成本较高的同时,可能会对人体健康和环境造成危害。

4、水热合成法

水热合成法就是使用密闭性良好的压力容器,将水溶液放置于其中作为反应介质,针对容器加热,使常规条件下金属盐类在水热介质中实现溶解,进而成核生长,最终形成具有一定结晶形态和粒度的晶粒。

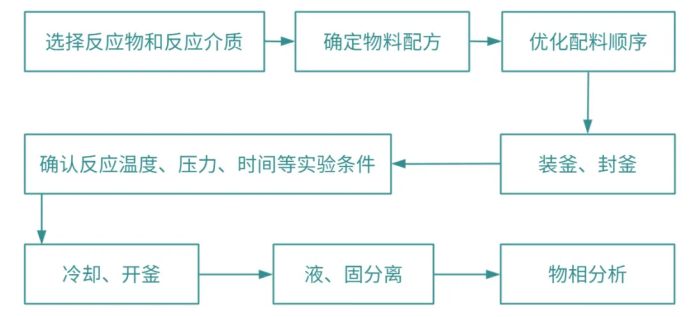

水热合成法工艺流程

▲关键点:在水热合成法中,实现成核与生长的动态平衡,避免晶粒过度生长是关键。除了需要控制好反应物初始条件(浓度与过饱和度)、温度、压力、PH值等基本影响因素,也可加入生长抑制剂、表面活性剂等,特异性地干扰晶面的生长或引导纳米粒子的定向排列,形成特定结构,间接控制晶粒生长方向。

▲优缺点:该方法避免了煅烧过程中造成的晶粒长大、缺陷形成和杂质引入,制备的粉体具有晶粒发育完整,形貌可控,粒度小、分布均匀、分散性好、烧结活性高的优点,但制备的反应条件苛刻,需在高温高压下进行,对于反应釜等设备的要求较高,这增加了设备的投资成本。

关键2:ZTA陶瓷的成型

ZTA陶瓷的成型工艺直接影响坯体微观结构、致密度及缺陷分布,进而决定烧结后陶瓷的力学性能、可靠性及功能表现。目前粉体成型处理可采用干法或是湿法。

干法成型包含传统干压成型以及等静压成型均是利用压力成型,其中传统干压成型工艺简单、效率高,适合简单形状坯体的大规模工业化生产,等静压成型利用介质均匀施压,有利于提素坯受压的均匀性和致密度。不过,这类干压成型技术很难完全消除粉料的团聚行为,除了需要控制好压制参数(压力和保压时间),如何防止团聚及解决团聚问题是制备性能优异的陶瓷的关键。

干压成型VS等静压成型

湿法成型(包括注浆成型、注射成型等)主要采用ZTA复合粉体、粘结剂、分散剂等配置而成的浆料,将粉体的团聚问题转化成了粉料的分散性问题,通过把控浆料流变性及固含量之间的平衡,可有效提高素坯的均匀性,适合复杂异形件的生产。但是其需要经过干燥、排胶等工序,工艺流程比干法成型复杂一些,。

关键3:ZTA陶瓷的烧结

ZTA 陶瓷的烧结方法是影响其力学性能的关键因素。ZTA 陶瓷的性能主要受微观结构影响,当晶粒细化到纳米尺度且气孔率低、致密度高,则其力学性能将得到显著提升。采用不同烧结方法和工艺参数得到的 ZTA 陶瓷的微观结构和力学性能存在显著区别。

在陶瓷烧结过程中致密化和晶粒生长几乎同时进行,通常情况下,较高的致密度需要通过在较高的烧结温度(通常1300-1650℃下)来实现,但较高的烧结温度往往又会使得晶粒尺寸增大甚至发生异常长大,反而影响最终产品的屈服强度、抗拉强度和硬度。

一般来说,晶粒细化能够增加晶界的数量,晶界处的晶体排列不规则,晶面犬牙交错,互相咬合,从而加强了金属间的结合力。此外,晶粒细化还能阻碍位错运动,增加材料塑性变形的难度,从而提高材料的屈服强度、抗拉强度和硬度。

目前为了在保证致密度的同时,抑制晶粒生长,主要有以下烧结策略:

1、两步烧结法

该方法是在传统无压烧结法上发展而来的,适合大批量制造各种形状或者尺寸较大的陶瓷部件首先将坯体加热到较高的温度T1,使其相对密度达到75%-90%,此时部分气孔处于亚稳定状态;随后迅速降温至较低温度T2(T2温度通常比T1温度低100-150℃)并长时间保温,通过在低温下的扩散完成最终的致密化过程。

两步烧结法烧结制度

2、热压烧结

热压烧结是将 ZTA原料粉体装入模具中,在数十MPa压力下同步实现粉体的成型与烧结。该技术可在外压的作用下促使晶粒重排和产生塑性流动,导致晶界滑移和体积扩散,相对无压烧结能够降低温度50~150℃,并且缩短烧结时间为30 min至数小时,主要用于生产形 状复杂、精度要求较高的产品。

3、放电等离子烧结(SPS)

放电等离子烧结是在粉体加压的同时对粉体施加脉冲电流,使粉体内部产生等离子体,活化粉体颗粒表面 的同时自身产生焦耳热形成高温场,从而可以在短短几分钟至几十分钟内完成陶瓷的烧结,可有效避免晶粒粗化,并大大缩短了烧结时间,不过SPS设备的价格相对较高,限制了其广泛使用和规模化生产。

SPS装置结构示意图

5、微波烧结

微波烧结是利用微波加热原理使被烧结材料吸收微波能并转化成热能,实现材料的整体均匀、快速地自加热,有助于增强物质的扩散,一般来说,相较于传统烧结方法,可烧结温度可降低100-150℃,并在15 min至2 h内烧结完成,有助于获得较细的晶粒,并大幅提高了生产效率。不过,需要注意的是,ZTA陶瓷对微波能的吸收较弱,因而需要依靠吸波性能好的材料作为辅助升温材料。同时,为了变升温速度过快,导致坯体开裂,需要合理控制微波功率。

传统烧结与微波烧结

参考文献:

1、丁凯东,李响,卢响,等.氧化锆增韧氧化铝陶瓷研究进展[J/OL].材料工程.

2、朱琳琳,石双林,王洁.氧化锆增韧氧化铝陶瓷的研究进展[J].佛山陶瓷.

3、隋育栋.氧化锆增韧氧化铝复相陶瓷制备工艺的研究进展[J].科技创新与应用.

粉体圈Corange整理