半导体制造是现代科技发展的基石,随着行业对更小、更快、更高效集成电路的不断追求,制造过程的精确度和技术复杂性也在不断增加,每一个步骤都离不开高性能、高质量和高精度半导体设备。碳化硅(SiC)作为一种性能优异的结构陶瓷材料,具备密度高、热传导率高、弯曲强度大、弹性模数大、抗腐蚀性强、耐高温等特性,不易产生弯曲应力变形和热应变,能够适应晶圆外延、刻蚀等制造环节的强腐蚀性、超高温的恶劣反应环境,因此在研磨抛光、外延/氧化/扩散等热处理、光刻、沉积、刻蚀,离子注入等半导体制程中得到了广泛应用。

来源:格创东智

研磨制程——碳化硅研磨盘

晶锭切割成晶圆后通常会形成锐利边缘,有棱角、毛刺、崩边,小裂缝或其它缺陷。为避免边角崩裂影响晶圆强度、破坏晶圆表面光洁及对后工序带来污染颗粒,需通过研磨工序修整晶圆,降低晶片的厚度,提高硅片表面的平行度,并消除线切割工序导致的表面损伤。目前最常使用的方法是采用研磨盘进行双面研磨,并通过改善研磨工艺(磨盘材质、研磨压力及研磨转速等)来提高研磨片的质量。

双面研磨原理(来源:日中半导体)

以往研磨盘较多使用的是铸铁或碳钢材料,其使用寿命短、热膨胀系数大,在加工硅晶片过程中,特别是高速研磨或抛光时,由于研磨盘的磨损和热变形,使硅晶片的平面度和平行度难以保证。随着碳化硅陶瓷耐磨材料的发展和和烧结工艺的开发,铸铁和碳钢研磨盘逐渐被碳化硅研磨盘所代替,其硬度高、磨损小的特性以及与与硅晶片基本相同的热膨胀系数,应用在高速研磨抛光过程具有突出优势。

碳化硅研磨盘

(来源: 嵩山硼业SSPY)

热处理等制程——碳化硅夹具、反应腔内的零部件等

晶圆制造离不开氧化、扩散、退火、合金等热处理工艺,主要涉及的碳化硅陶瓷产品包括在各制程之间搬运晶圆用的碳化硅陶瓷臂以及热处理设备反应腔内的零部件等。

1.陶瓷臂

在硅晶片生产时,需要经过高温热处理,常使用机械臂搬送、运输以及定位半导体晶圆。由于半导体晶圆在搬运过程中要求做到洁净、快速,且多数工序是在真空、高温以及具有腐蚀性的气体环境中进行,需要具备较高的机械强度、抗腐蚀、耐高温、耐磨、硬度高、绝缘等。相比氧化铝,碳化硅陶瓷臂能更好地满足这些要求,但价格高、加工难度大等缺点在一定程度上制约了其应用。

来源:凯乐士股份有限公司

2.反应腔内的零部件

热处理工艺所使用到的半导体设备有氧化炉(又分为卧式炉和立式炉)、快速热处理(RTP,RapidThermalProcessing)设备等。由于操作温度较高,对反应腔内零部件性能要求也高。高纯烧结碳化硅零部件具有高强度、高硬度、高弹性模量、高比刚度、高导热系数、低热膨胀系数等特点,是集成电路热处理装备反应腔内不可或缺的零部件,主要包含立式舟(VerticalBoat)、底座(Pedestal)、衬炉管(LinerTubes)、内炉管(InnerTubes)和隔热挡板(BafflePlates)等。

反应腔内零部件

来源:上市公司公告、高禾投资研究中心

目前半导体设备用高纯烧结碳化硅市场大部分市场份额主要由日本京瓷集团、美国阔斯泰等国外公司主导,它们通过长期的技术积累和创新,研发出的产品不仅种类齐全,而且在材料性能、精度和复杂结构的加工技术上达到了行业领先水平,可以为光刻机、等离子刻蚀设备、薄膜沉积设备、离子注入设备等集成电路核心设备提供专用组件。相比之下,我国在半导体设备用烧结碳化硅零部件的研发、应用方面起步较晚,在高精度、大尺寸、轻量化及特殊结构(如中空、闭孔)的烧结碳化硅零部件制备领域,仍面临技术瓶颈和挑战。

光刻制程——碳化硅工件台、陶瓷方镜、光罩薄膜

光刻主要是利用光学系统将光源发出的光束聚焦并投射到硅片上,以实现电路图形的曝光,方便后续刻蚀,其精度直接决定集成电路的性能和良率。作为芯片制造最为顶级的设备之一,光刻机内部包含高达上十万个零部件,且为了确保电路的性能、精度,无论对光刻机系统中的光学元件还是零部件的精度都有着极高的要求。而碳化硅陶瓷在其中的应用主要包括:工件台、陶瓷方镜等。

光刻机结构

1.工件台

光刻机工件台主要起承载晶圆并完成曝光运动的作用。在这过程中,每一次曝光前都需要将硅片和工件台对准,而后通过将光罩和工件台对准以实现光罩和硅片的对准,从而将图形精确地复制到需要光刻的区域,这就需要对工件台实现高速、平稳、高运动精度的纳米级超精密的自动化控制。为了实现这一控制目的,光刻机工件台普遍采用轻量化且具有极高的尺寸稳定性、低热膨胀系数,不易产生形变的碳化硅工件台,以降低运动惯量,减轻电机负载,提高运动效率、定位精度和稳定性。

2.陶瓷方镜

光刻机的关键技术之一是工件台与掩模台的同步运动控制,其精度直接影响光刻机的光刻精度与良率,而工件台方镜就是工件台扫描定位反馈测量系统的重要组成部分。这套测量系统首先利用干涉仪发出测量光束入射工件台侧面的方镜,经反射回到干涉仪的接收器,由多普勒原理算出工件台的位置变化并实时反馈到运动控制系统,以确保工件台与掩模台的同步运动。碳化硅陶瓷具有轻量化的特点,能够满足陶瓷方镜的使用要求,但制备此类碳化硅陶瓷零部件难度较大,目前国际主流集成电路装备制造商主要采用微晶玻璃、堇青石等材料制作。不过随着技术的进步,中国建筑材料科学研究总院的专家们已实现了大尺寸、复杂形状、高度轻量化、全封闭光刻机用碳化硅陶瓷方镜及其他结构功能光学零部件的制备。

3.光罩薄膜

光罩又称光掩膜,主要作用是通过遮罩传输光并在光敏材料上形成图案。不过当 EUV 光照射到光罩上时会散发热量,温度可能升至 600 至 1,000 摄氏度之间,可能会使收到热损坏。因此,通常需要在光照上沉积一层碳化硅薄膜。目前许多国外企业,如阿斯麦(ASML)都开始供应透光率超90%的薄膜,以减少光罩在使用时的清洁和检验,并提升EUV光刻机的效率及产品良率。

来源:ASML

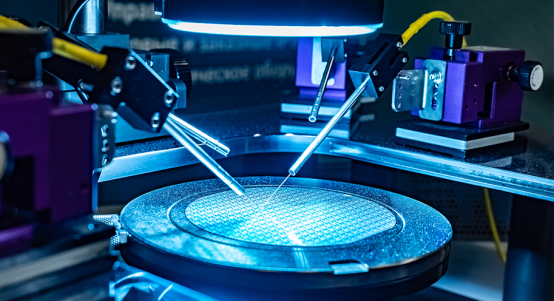

等离子体刻蚀、沉积——聚焦环等

半导体制造中的蚀刻工艺使用液体或气体蚀刻剂(如含氟气体)电离形成的等离子体对晶圆进行轰击,选择性地去除不需要的材料,直到在晶片表面上留下所需的电路图案。而薄膜沉积类似于刻蚀的逆过程,利用沉积的方法将绝缘材料重复堆叠覆盖在各层金属之间形成薄膜。由于这两种工艺同样应用等离子技术等容易对腔体及部件造成腐蚀的技术,因此设备内的零部件都要求具有良好的耐等离子特性以及对含氟刻蚀气体的低反应性和低导电性。

传统的刻蚀及沉积设备零部件(如聚焦环),由硅或石英等材料制成。但随着集成电路微型化推进,集成电路制造对于刻蚀工艺的需求量、重要性不断增加,需要利用高能等离子体在微观层面精确刻蚀硅片,为实现更小的线宽和更复杂的设备结构提供可能,因此化学气相沉积(CVD)碳化硅以其卓越的物理和化学性能,以及高纯度、高均匀性等逐渐成为刻蚀、沉积设备涂层材料的首选。目前刻蚀设备中CVD碳化硅零部件包含聚焦环、气体喷淋头、托盘、边缘环等。而沉积设备中则有室盖、腔内衬、SiC涂层石墨基座等。

聚焦环、SiC涂层石墨基座

由于CVD碳化硅对含氯和含氟刻蚀气体的低反应性、导电性,使其成为等离子体刻蚀设备聚焦环等部件的理想材料。刻蚀设备中CVD碳化硅零部件包含聚焦环、气体喷淋头、托盘、边缘环等。以聚焦环为例,聚焦环是放置在晶圆外部、直接接触晶圆的重要部件,通过将电压施加到环上以聚焦通过环的等离子体,从而将等离子体聚焦在晶圆上以提高加工的均匀性。传统的聚焦环由硅或石英制成,随着集成电路微型化推进,集成电路制造对于刻蚀工艺的需求量、重要性不断增加,刻蚀用等离子体功率、能量持续提高,尤其是电容耦合(CCP)等离子体刻蚀设备中所需等离子体能量更高,因此碳化硅材料制备的聚焦环使用率越来越高。

参考来源:

1、思瀚产业研究院,半导体设备用碳化硅零部件行业市场情况分析;

2、卢云君,唐锋,王向朝. 用于光刻机方镜面形检测的高精度子孔径拼接系统[C]//中国光学学会光学测试专业委员会.第十五届全国光学测试学术交流会论文摘要集;

3、何乐,王向朝,马明英.一种测量光刻机工件台方镜不平度的新方法[J].中国激光.

粉体圈Corange整理