目前,在电子封装领域,陶瓷基板是常用的一种电子封装基片材料,与金属基片和树脂基片相比,其主要优点在于:绝缘性能好,可靠性高;介电系数较小,高频特性好;热膨胀系数小,热失配率低;热导率高;气密性好,化学性能稳定;耐蚀性好,不易产生微裂等现象。因此,陶瓷基板已成为成为大功率、高密度、高温及高频器件封装的首选。但由于陶瓷材料的硬脆特性,传统机械加工方法费时费力,且易对基板造成损伤,在众多新型特种加工技术中,激光加工是一种无接触加工方法,无刀具磨损,具有高精度及高灵活性,是硬脆材料加工的首选方法。

打孔是激光在HTCC和LTCC以及DPC制作过程中应用最多的工艺加工方式,打孔的孔径大小、位置、精度等,直接影响基板内部走线的通断、布线密度、基板质量以及成品率。目前,关于激光加工孔特征尺寸的研究较多,而往往忽略了孔的特征形貌。但高能量长脉冲激光聚焦于材料上时无法避免的强烈热效应等导致加工的陶瓷基板表面孔带有重铸层、微裂纹及变性热影响区等,影响孔的形貌,进而影响基板性能。

通常,以毫秒激光为代表的长脉冲激光的热效应最为严重,加工的孔带有严重的孔口喷溅物、重铸层和微裂纹;以纳秒激光为代表的短脉冲激光的热效应相对较小,加工孔的形貌质量普遍有很大提升;而超快激光(脉冲宽度≤12ps)具有“冷加工”特性,可以最大限度地限制热效应的影响,进而加工出更高形貌质量的孔。

陶瓷封装基板生产工艺流程

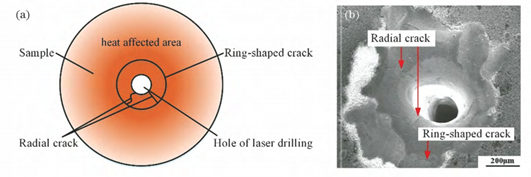

对于孔的激光加工,涉及的评价内容主要包括:微孔的特征尺寸,即孔的直径和深度;孔的特征形貌,包括孔的表面形貌特征(如孔口圆度、孔口表面喷溅物、孔口表面热影响区和孔口表面微裂纹)及孔的侧壁形貌特征,如孔的锥度、孔的侧壁表面形貌(含表面微裂纹)、侧壁重铸层和侧壁热影响区。

陶瓷基板激光打孔效果图

孔口表面喷溅物可通过喷溅物高度和范围表征;孔口表面热影响区、侧壁重铸层和侧壁热影响区主要通过热影响区/重铸层宽度(厚度)表征;孔口表面微裂纹和孔的侧壁表面形貌(含表面微裂纹)的检测主要依靠显微放大仪器如光学显微镜、电子扫描显微镜(SEM)等。

对于陶瓷的激光加工,由于其原子间结合键的特点和气孔杂质的存在,材料内部的缺陷在激光加工热应力的作用下断裂形成微裂纹。

激光加工孔产生微裂纹

不同类型的激光加工技术加工电子封装陶瓷基板孔的特点

加工类型 | 加工原理 | 加工效果影响因素 | 工艺调控 |

毫秒激光加工 | 激光能量被加工区域材料吸收、累积,温度升高到熔点时,陶瓷熔化、蒸发的热熔过程 | 热效应使孔口表面堆积的热熔物、激光扫描速度、盐溶液和水中等加工环境影响孔圆度;激光脉冲、功率等参数影响孔表面喷溅物覆盖范围、裂纹形成、孔侧壁形貌等 | 液体环境加工;采用凝胶注模成型技术制备素坯;降低脉冲的占空比、增大冷却气体压力和离焦加工等方法降低热影响区的拉应力,避免裂纹产生;激光水射流复合加工减小孔壁重铸层的厚度;优化激光加工参数 |

纳秒激光加工 | 主要包括光热作用和光化学作用,光热为材料吸收激光能量熔化蒸发,光化学为材料直接吸收激光光子能量,导致其分子键断裂,陶瓷晶粒被消融成为更小的分子,在外力作用下被去除 | 激光重复频率、扫描间距等影响孔圆度;激光能量、重复频率和脉冲强度影响孔壁氧含量进而呈现不同的颜色,以及侧壁重铸层;同心圆扫描间距、扫描速度影响孔锥度;激光跳转方向和扫描模式影响孔侧壁形貌 | 采用更短波长的准分子纳秒激光可以实现无熔凝物无微裂纹的氧化铝表面孔加工;通过甲醇溶液辅助加工,可有效去除激光加工碳化硅陶瓷孔表面的熔融物残留;溶液辅助激光加工可改善孔锥度 |

超快激光加工 | 多光子电离诱导光学击穿,使得陶瓷材料表面薄层转变为具有高吸收性的等离子体,吸收激光能量加热材料,导致材料烧蚀去除 | 激光的偏振特性和材料杂质影响孔的圆度;激光脉冲影响材料去除率;不同导热率和热膨胀系数等特性的陶瓷材料具有不同的烧蚀坑形貌;激光能量密度影响熔渣喷溅范围;激光聚焦面的位置影响孔锥度 | 采用高环切速度结合更多的环切次数,或进行多组间隔孔加工,可有效减少孔口周围的裂纹;激光聚焦面位置逐渐向材料内部即孔深度方向进给的螺旋加工能够获得 更小锥度的孔;超快激光水辅助加工可以改善孔的锥度 |

通过不同激光加工方式的对比,值得注意的是,超快激光的“冷加工”特性使之产生的热效应极小甚至无热效应产生,相比非超快激光,其加工的陶瓷孔的形貌质量有了极大的提升。

几种加工方式的主要关键点在于:

(1)对于孔的圆度,在毫秒激光加工中,增大扫描速度,孔的圆度变差;在纳秒激光加工中,重复频率越高,孔的圆度越好,存在最优扫描间距,此时可以获得较好的孔圆度;在超快激光加工中,选择合适的插补误差,既可以保证圆度又可以保证加工效率;

孔的圆度

(2)对于孔口表面喷溅物,激光能量越大,重复频率越高,喷溅物范围越宽;在毫秒激光加工中,脉冲宽度越大,表面喷溅物越多,喷溅范围越宽;在超快激光加工中,扫描速度越大,喷溅物范围越宽;

孔口喷溅物

(3)激光陶瓷基板孔加工的表面裂纹主要是由热效应导致的表面应力集中引起的,切向应力普遍诱导径向裂纹,径向应力诱发环状裂纹;孔间裂纹扩展,形成群孔裂纹扩展路径,最终使得样片断裂。水环境等辅助加工可以减少孔表面喷溅物和裂纹,提高孔的表面形貌质量;

表面裂纹

(4)激光加工陶瓷基板孔的锥度与激光能量、重复频率、脉冲宽度、焦点位置、气压及加工环境等均有关。在毫秒激光加工中,扫描速度越大,孔的锥度越大;在纳秒激光加工中,扫描间距越大,孔的锥度越大。对于不同厚度和直径的孔,选择合适的加工填充样式,可以获得更小的孔锥度;

不同加工环境的孔锥度

(5)对于孔的侧壁重铸层,即便是采用具有“冷加工”特性的超快激光也无法完全避免,毫秒激光加工陶瓷基板孔侧壁的重铸层较厚,在优化参数下,纳秒和超快激光加工孔侧壁的重铸层厚度差异不大。水射流辅助加工和水环境辅助加工等可以有效减小重铸层厚度。后处理如溶液腐蚀等可以完全去除孔侧壁的重铸层。还需要指出的是,孔侧壁重铸层表面普遍分布大量的微裂纹,尤其是毫秒激光加工,且裂纹沿晶粒方向扩展。

孔侧壁重铸层形貌

参考来源:

1.激光加工电子陶瓷基板孔的形貌特征及其工艺调控综述,赵万芹、梅雪松、杨子轩(中国激光);

2.超快激光微孔加工工艺研究进展,阿占文、吴影、肖宇(中国激光)。

粉体圈小吉

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。