日本三菱材料(Mitsubishi Materials)近日宣布,已成功开发面向汽车及铁路车辆等高功率功率模块的新型烧结型铜接合材料。该材料提供铜浆料(Cu paste)与铜片(Cu sheet)两种形态选择,在低温烧结性能上可媲美传统银烧结材料,同时显著降低材料成本。

新型铜接合材料材料

研究背景及目的

随着功率模块正朝着高温工作、大电流、高可靠性方向发展,对接合材料在耐热性、散热性及长期可靠性方面提出更高要求。目前产业中仍以银基烧结材料为主,但其成本高、部分工艺条件下易产生接触不良等问题逐渐显现。

在此背景下,三菱材料将研发重点放在纳米级铜粉上。公司以铜精炼过程中的副产物为原料,从“铜粉合成-粒子表面设计-烧结材料设计”建立了一体化开发体系,成功制备出粒径约100~200 nm、金属杂质含量极低的纳米铜粒子。

通过独特的粒子表面包覆设计技术,该纳米铜粉在抑制氧化的同时显著提升了烧结活性,使铜材料在较低温度下实现高致密化接合成为可能。

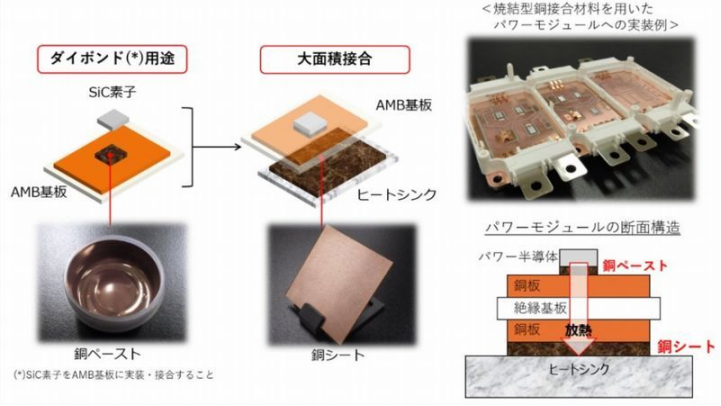

基于该纳米铜粉开发的烧结型铜接合材料,在氮气气氛下即可于200~250℃完成接合,且接合时间较短。针对不同应用场景,产品提供浆料型与片材型两种方案:

l 铜浆料型在-50℃~200℃条件下进行冷热循环测试,经历1000次循环后接合组织仍保持稳定,同时有效抑制加压烧结过程中产生的位置偏移问题。

l 铜片型则省去了印刷及有机物干燥等工序,搬运与装配更为简便;其有机成分含量更低,在大面积功率模块中更不易产生孔隙(void),同时易于实现较大接合厚度,有助于提升接合质量与长期可靠性。

业内普遍认为,纳米铜粉低温烧结技术有望成为替代银烧结材料的重要方向。三菱材料此次在粒径控制与表面设计层面实现突破,为高功率功率模块的低成本、高可靠封装提供了新的材料选项。

粉体圈Coco编译