在热管理领域,“导热系数”几乎是被提及最多、也最容易被放大的一个参数。材料一旦被贴上“高导热”的标签,往往就被默认具备良好的散热能力,但在真实工程应用中,情况远非如此简单。

首先需要厘清一个根本概念:导热是材料的体属性,而散热是系统的边界问题。

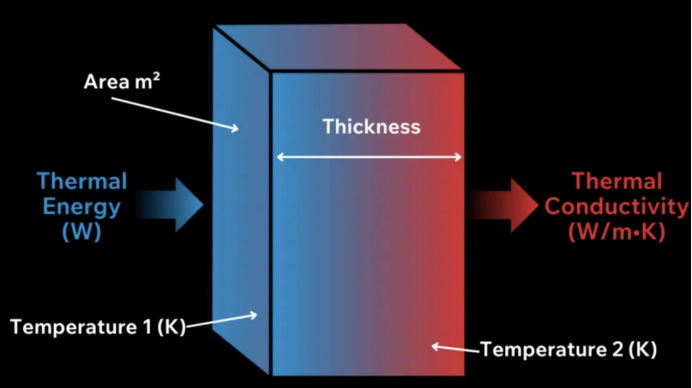

导热系数描述的是热量在材料内部传递的快慢,而散热则取决于热量能否被有效地从材料表面带走并释放到环境中。哪怕一块材料的导热能力再强,如果热量到达表面后无法及时“出界”,最终的结果也只会是材料本身以及整个系统同步升温。

导热系数示意图

也正因如此,在许多应用场景中,“导热快”往往只意味着温度均匀得更快,却并不必然意味着系统温度更低。要真正理解一款导热材料在工程中的价值,还需要关注更多关键指标。

1、比热容与热扩散率

决定一块材料是否适合用于散热,并不只有导热系数一个因素,比热容和热扩散率同样不可忽视。

比热容指单位质量的材料温度升高1℃所需吸收的热量。比热容较低的材料,在吸收少量热量后温度就会迅速上升,并不具备“储存热量、延缓升温”的能力;相反,对于存在启停、脉冲或负载波动的间歇性热源,高比热容材料往往能起到更好的“热缓冲池”作用。

热扩散率则是一个综合性指标,用于描述材料在加热或冷却过程中温度趋于均匀的能力,本质上反映了热量在材料中传播的速度。它由导热系数与密度、比热容共同决定,即热扩散率=导热系数/(密度×比热容),单位为m²/s。

相比单一的导热系数,热扩散率在描述瞬态散热行为时更具工程意义。热扩散率越高,意味着材料既能更快地传导热量,又不至于因局部能量堆积而出现温度骤升。

举例说明:

铜与金刚石膜就是一个典型对比。铜的导热系数约为400 W/m·K,比热容中等、密度较大;CVD金刚石膜的导热系数可超过1000 W/m·K,但其比热容较低、密度也更小。在某些瞬态、高热流密度应用中,金刚石膜凭借极高的热扩散率,能够更快地抑制热点形成;但在需要一定储热能力的场景下,其整体热容量反而可能不及体量更大的铜块。

用于电子热管理的铜与金刚石膜

2、各向异性导热

再来看近年来被频繁提及的石墨、石墨烯和热解石墨。这类材料普遍具有极强的各向异性导热特征:其面内导热系数可高达1500–2000 W/m·K,而厚度方向的导热系数却往往只有5–20 W/m·K。一旦热流方向与材料的主导热轴不匹配,所谓的“超高导热性能”几乎会被直接削弱。

在实际材料设计与制备过程中,填料取向的控制往往依赖外场诱导或加工工艺手段。例如,利用填料在磁性或电性上的差异,通过施加磁场或电场实现片层的定向排布,构建垂直方向的导热高速通道;又或者在刮刀涂覆、挤出成型、纤维转写等加工过程中,借助剪切力使片层沿流动方向发生水平取向。

只有实现精准的取向控制,才能确保声子沿主导热方向高效传输,从而真正将材料的各向异性优势转化为终端产品可感知的散热性能。

导热石墨片

3、系统层面的其他关键因素

当热量真正走到“散热的最后一步”时,材料的本征性能也不再是唯一主角。表面发射率、表面形貌以及是否具备有效的对流条件,都会显著影响最终的散热效果。

以铝材为例,同样的基体材料,在不同表面状态下,其散热表现可能截然不同。在自然散热或真空环境中,镜面抛光的铝表面发射率极低,不利于辐射散热;而经过氧化处理、涂覆涂层或进行表面粗糙化后,铝表面的发射率可大幅提升,从而显著改善辐射散热能力。

导热铝块

此外,还有一个在工程实践中极易被忽略的问题:许多导热材料在系统中承担的,其实是界面角色。常见的导热膏、导热垫片和相变材料,其价值不仅体现在导热系数本身,更关键的是能否长期、稳定地消除空气间隙并降低接触热阻。在实际系统中,界面热阻往往可占到总热阻的 30%~70%,其影响程度甚至可能超过材料本体导热性能的差异。

在这一过程中,材料的弹性体特性尤为重要,例如压缩变形能力、应力弛豫特性以及长期蠕变行为,都会直接影响其在持续机械压力下的服役稳定性与可靠性。

导热垫片

总结

从材料科学与工程应用的角度来看,散热从来不是某一个单一参数的胜利,而是导热能力、热扩散特性、方向匹配、表面特性以及材料在系统中所处位置等多重因素共同作用的结果。因此,单独追求极高的导热系数,只会得到一块“升温更快的好材料”,却未必得到一个“更冷的系统”。

粉体圈NANA整理

供应信息

采购需求