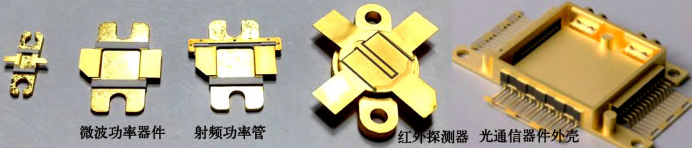

随着电子技术向高性能、小型化与集成化快速发展,电子器件对封装材料的要求日益提高,封装外壳不仅要为芯片提供机械支撑与环境保护,还需有效散热以确保芯片可靠工作。高导热的高温共烧陶瓷(HTCC)外壳正成为研究热点,并广泛应用于大功率及高温封装领域。

高导热HTCC封装外壳

一、导热结构设计

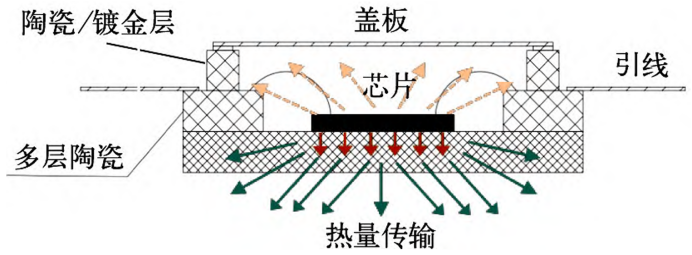

陶瓷外壳的典型结构分析表明,约80%芯片热量经底板传导排出,其余通过侧壁及盖板以传导-辐射-对流复合方式散发。因此,提高封装外壳导热的主要方式就是提升底板及陶瓷材料的导热率,以提高外壳整体的导热能力。

陶瓷外壳的典型结构

在外壳的导热结构设计方面,常见优化思路有3种:

①氧化铝底板植入密集钨通孔;

②整体换用高热导陶瓷如氮化铝;

③改用金属底板如铜-钼铜-铜(CPC)。

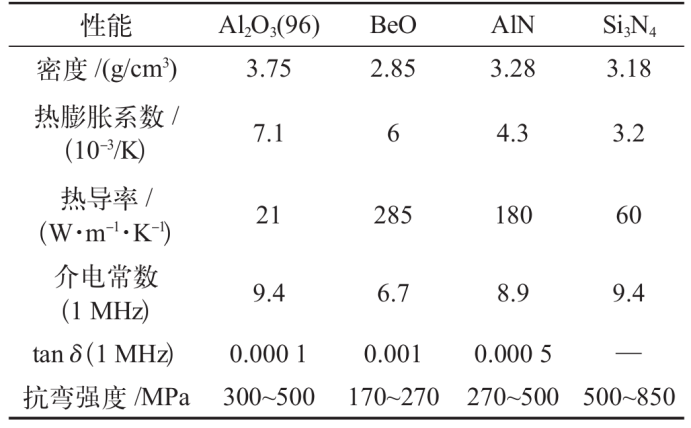

二、高热导率陶瓷材料

用于HTCC封装外壳的高热导率陶瓷材料分别有氧化铝、氧化铍(BeO)、氮化铝、氮化硅(Si3N4)等。

几种常用的HTCC外壳陶瓷材料的主要性能

(1)氧化铝

氧化铝陶瓷在封装领域占主导地位。但其热导率偏低,难以满足高功率器件的散热需求。为了满足高热导率需求,常将氧化铝陶瓷与其他高热导率陶瓷(如氮化铝或碳化硅)结合使用。

(2)氧化铍

BeO陶瓷具有极高的热导率(纯度为99%时可达285W/(m·K)),但其毒性强、烧结温度高,导致成本昂贵、对环境有潜在影响,限制了其大规模应用。

目前主要应用于高功率晶体管散热片,以及航空电子、卫星通信等要求高热导和高频特性的场合。其表面金属化常采用钨、钼、锰等高温金属。在HTCC管壳中,BeO陶瓷主要用作高导热陶瓷底板,以提升大功率芯片的散热性能。

(3)氮化铝

AlN陶瓷具有优异的热导率、介电性能、高电绝缘强度、化学稳定性以及与硅相匹配的热膨胀系数,是理想的半导体封装基板材料。它在集成电路、微波功率器件、毫米波封装以及高温电子封装等领域展现出广泛的应用潜力,尤其适用于高功率、多引脚和大尺寸芯片的封装需求。但其应用仍面临成本高、烧结致密化困难及工艺重复性差等挑战。

AlN陶瓷金属化常用钨、钼等高温金属,可作为高导热底板用于HTCC管壳散热。此外,通过多层共烧工艺已能制备全AlN陶瓷HTCC外壳,其整体导热性能显著优于仅采用导热底板的传统封装结构。

(4)Si3N4

Si3N4理论热导率介于200~300W/(m·K)之间,并兼具优良绝缘性、与单晶硅相近的热膨胀系数以及无毒等性能,是散热与封装应用的理想材料。Si3N4在机械强度与环保方面优势突出,其抗弯强度可以超越600MPa,组件能在更薄的设计下满足强度要求。但其实际热导率受助烧剂及烧结工艺影响大,一般在60W/(m·K)左右。另外,通常采用热压烧结和气压烧结,烧结温度高、设备和工艺复杂,因而成本较高,制约了其在高导热管壳中的规模化应用。

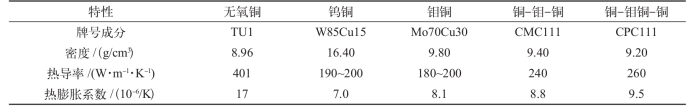

三、高导热率金属材料

在HTCC封装外壳中,高导热金属主要用于热沉、引线框架、金属化层、盖板、焊料、散热基板及引脚等关键部位。

HTCC管壳常用高导热金属材料的特性

(1)无氧铜

无氧铜为含氧量极低(氧质量分数≤0.003%)的纯铜,常用牌号为TU1。它具有高导电导热性、优良的焊接与加工性能,且无氢脆现象,适用于氢气气氛钎焊。但其热膨胀系数较高,与氧化铝、氮化铝、氧化铍等常用陶瓷不匹配,导致钎焊应力较大,因此不适用于较大尺寸外壳与陶瓷的直接焊接。

(2)钨铜合金

钨铜合金是由钨和铜(铜质量分数通常为10%-50%)通过粉末冶金工艺制成的复合材料。它兼具了钨和铜的各自特性,包括耐磨性、低膨胀性、抗腐蚀性、高导热性和导电性,同时具备良好的机械加工性能。其中,W85Cu15合金的热膨胀系数与氧化铝陶瓷相匹配,在氧化铝HTCC外壳钎焊中应力小、可靠性高。但该材料热导率通常低于200W/(m·K),且密度较大,不适用于对轻量化要求较高的封装领域。

(3)钼铜合金

钼铜合金常用作HTCC封装外壳的热沉。其性能与钨铜合金相近,但密度更低。该材料具有耐高温、高强度、耐电弧烧蚀及良好加工性能。钼铜合金热膨胀系数较低,具备优良的断弧性能、导电性和导热性,但其热导率通常低于200W/(m·K),不适用于对散热要求极高的应用场合。

(4)铜-钼-铜复合金属材料

CMC复合金属材料为层状夹心结构,由中间的钼板与上下两层铜板复合而成。其牌号(如CMC111、CMC121等)取决于三层材料的厚度比例,此外还有5层等比例厚度结构的S-CMC。该材料的热膨胀系数和热导率可通过厚度比例调节,通常热导率高于钨铜/钼铜合金,且热膨胀系数与陶瓷良好匹配。

CMC复合金属材料结构

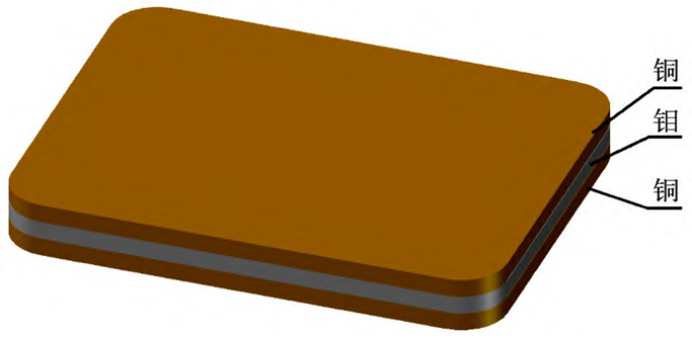

(5)铜-钼铜-铜复合金属材料

CPC复合金属材料采用与CMC类似的三层夹心结构,但中间层为钼铜合金板。其牌号(如CPC141、CPC232等)依据三层厚度比例确定。相同厚度比例下CPC的热导率(通常为220–300 W/(m·K))高于CMC,用作高导热底板时可与HTCC陶瓷框体钎焊后形成异质散热结构。

参考文献:

[1]尚承伟.高导热高温共烧陶瓷封装外壳研究进展[J].电子与封装,2025.

[2]颜学玉.高性能氧化铝基HTCC材料及陶瓷基板应用研究[D].重庆理工大学,2023.

粉体圈整理