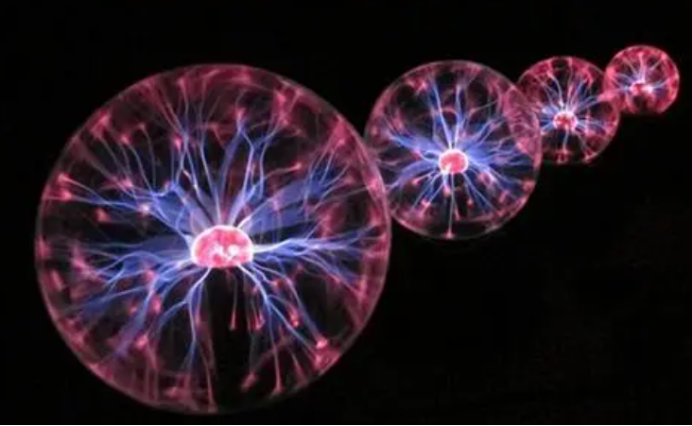

粉体材料的性能的发挥极大程度上由其表面性质决定。然而,许多粉体,尤其是无机填料和纳米颗粒,在“原生状态”下,常存在表面惰性、易团聚、与基体界面结合弱等固有缺陷,限制了其在高性能复合材料中的应用潜能。传统的湿法化学改性虽有效,但存在工艺复杂、污染排放、有机溶剂残留及改性层不均匀等问题。低温等离子体技术的兴起,为解决这些问题提供了革命性方案。该技术通过在常温或近常温条件下激发气体产生高活性粒子(包括电子、离子、自由基、激发态分子),这些活性粒子能在与粉体表面发生选择性相互作用的情况下,完全保持材料本体性能不受影响,同时具有无溶剂、环境友好、改性均匀性高的优点。本篇文章就一起解析低温等离子体技术如何通过不同气体介质,实现对粉体表面性质的定向改造。

低温等离子体改性的核心机理

低温低离子体改性技术对粉体表面的改造并非单一过程,而是物理溅射、刻蚀与化学接枝、官能化两种机制协同作用的结果。

1、物理溅射与刻蚀:

高能量的离子在电场加速下轰击粉体表面,通过动量传递使表面原子或分子被“溅射”脱离,从而在表面形成微观或纳米级的粗糙结构。这一过程能有效去除粉体表面的污染物、氧化物或吸附层,实现表面清洁。同时,也能增加表面粗糙度,暴露材料内部的新鲜表面,增加表面活性,促进后续化学反应或物理吸附。

2、化学接枝与官能化

等离子体中的活性自由基、激发态分子或引入的接枝分子(如单体、聚合物或功能化试剂)与粉体表面的活性位点发生化学反应,打破原有化学键并形成新的极性或反应性官能团,从而赋予粉体表面新的化学性质。

在实际处理中,物理刻蚀与化学作用常同时发生、相互促进。刻蚀产生的粗糙表面为化学官能团的接枝提供了更大的比表面积和更多的活性位点,而化学改性也可能改变表面的刻蚀速率。正是这种协同效应,使得通过精确控制气体环境和工艺参数,实现对表面性质的复合与精准调控成为可能。

低温等离子体在粉体改性中的应用

一般来说,用于产生等离子的气体的本身性质直接决定了改性的主导路径和最终效果。因此,通过选择特定的气体环境,可以有针对性地实现以下改性目标:

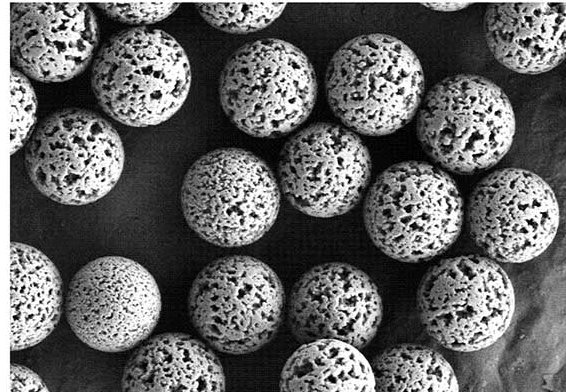

1、表面结构改性

粉体表面经过等离子体处理后表面结构通常会发生明显变化,因此可用于调控粉体的比表面积,提高其吸附性能和催化活性等。一般来说,采用氩气、氦气等惰性气体 作为等离子体源时,其主要通过物理溅射刻蚀作用可在各类粉体表面产生均匀、无定形的纳米级粗糙结构。当然,也可采用反应性气体(如氧气、含氟气体)作为等离子体源,此时的刻蚀过程为物理-化学协同机制或化学主导机制,能够带来更快的刻蚀速率,形成更加复杂的多孔结构。

通常,碳基材料或者有机材料科可选择氧气(O₂)等离子体,其高活性的氧自由基(·O)会与材料发生氧化反应,生成一氧化碳、二氧化碳等挥发性产物而被移除。对于含硅材料(如硅粉、二氧化硅微球),则适合采用含氟气体(如四氟化碳CF₄、六氟化硫SF₆)等离子体进行处理。该类等离子体产生的氟自由基(·F)可与硅反应,形成易挥发的SiFx,从而实现高效、选择性的刻蚀。值得注意的是,在使用这类等离子体处理含硅粉体时,可通过在气氛中增加氧气比例来促进碳的消耗,从而提高氟/碳比(F/C),进一步提升对硅的刻蚀速率。

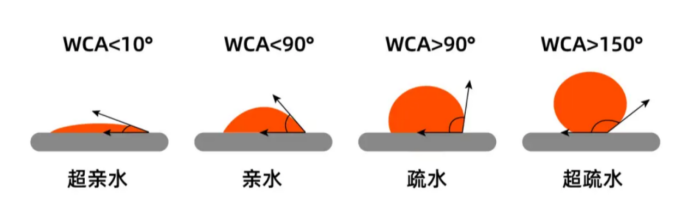

2、润湿性改性

等离子体处理是调控粉体表面亲疏水性的有效手段,通过等离子体的物理溅射与刻蚀作用,可以精确调控粉体表面的粗糙度。一般而言,构筑微观粗糙结构能够阻碍液体铺展,从而增强疏水性;而获得相对光滑的表面则有利于液体润湿与铺展,表现出亲水特性。除此之外,更具针对性的方法是在粉体表面引入亲水或疏水的化学基团,实现润湿性的调控。

来源:网络

·亲水化改性:通常采用O₂、空气、水蒸气或氨气(NH₃) 等作为等离子体气源。处理过程中,这些气体产生的活性物种能在粉体表面接枝羟基(-OH)、羧基(-COOH)、氨基(-NH₂) 等强极性基团,显著提高表面能,使其呈现亲水性。

·疏水化改性:则常使用含氟气体(如CF₄、SF₆)或含硅前驱体(如六甲基二硅氧烷,HMDSO)。含氟气体等离子体可通过聚合沉积在表面形成低表面能的氟化碳层;而HMDSO等含硅有机体在等离子体作用下,则能在表面聚合形成硅氧烷类疏水涂层,二者均可赋予材料优异的疏水性能。

3、表面化学活性改性

通过等离子体物理溅射或刻蚀,可增加粉体比表面积,从而增加粉体表面的活性位点。而通过等离子体化学反应,则可在表面接枝特定的活性化学基团,可以赋予粉体特定的化学反应活性。常见的可反应气体及其可引入基团如下:

(1)氧气(O₂):强氧化性气体,电离后产生的氧自由基和离子能与材料表面的有机污染物、碳氢链发生反应,引入羧基、羟基等含氧极性基团。

(2)氮气(N₂):电离后可与材料表面发生键合反应,引入氨基、亚氨基等含氮官能团。

(3)氨气(NH₃):可在材料表面引入-C-N、-C-O、-C-NH等极性官能团,,适用于需要引入氨基功能团的材料处理。

(4)氢气(H₂):具有还原性,能去除金属表面的氧化层,还原金属离子,同时可与材料表面的自由基发生反应,引入氢原子或羟基。

(5)含氟气体(如CF₄、C₂F₆):电离后产生氟自由基和氟离子,可在材料表面形成氟化层,降低表面能。

(6)二氧化碳(CO₂):可作为温和的氧化剂,与材料表面发生反应,引入羧基等含氧基团,同时具有一定的清洁和活化作用,适用于对氧化敏感的材料处理。

小结

从基础的结构刻蚀,到润湿性调控,再到化学活性的赋予,低温等离子体技术通过精确选择气体环境,能够对粉体表面进行“按需定制”,不仅可以解决粉体与其他材料结合的核心界面问题,更能赋予粉体特定的功能性。不过,除了气体的选择外,等离子体改性过程中的参数(如功率、气体流量、处理时间等)对改性效果影响显著,同时由于设备价格昂贵,对维护要求也较高,增加了企业应用的门槛,未来仍需加大研发投入,推动等离子体改性设备的国产化。

粉体圈Corange整理