压电器件是现代医疗诊断、工业无损检测和智能传感系统的“心脏”,其中关键压电材料的高性能化与复杂结构成形能力对于实际应用都至关重要。传统制备方法存在局限,3D打印技术具备成型速度快、设计灵活度高等优势。然而3D打印压电陶瓷面临致密化困难、电学性能偏低等问题,很难满足实际的工程应用需求。

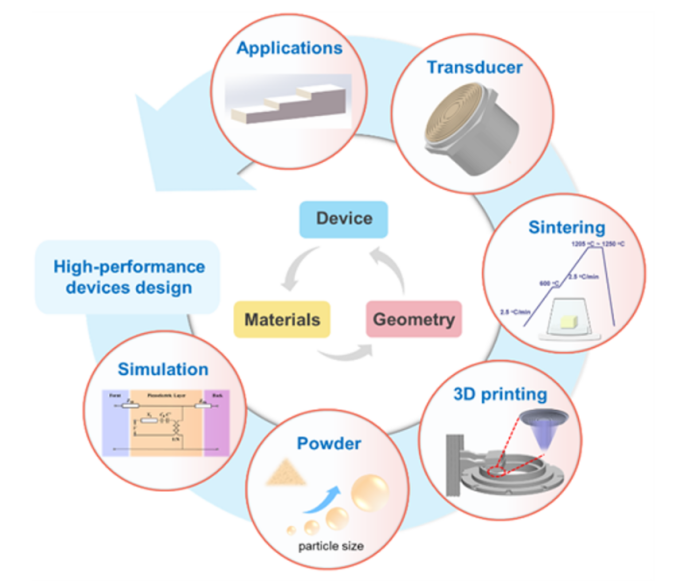

针对上述问题,西安交通大学蒋庄德院士团队与西安电子科技大学杨银堂教授团队提出了基于3D打印技术的“压电材料-复杂结构-器件应用”全链条设计策略(图1),成功利用数字光处理技术(DLP)制造了高性能Sm掺杂PMN-PT(Sm-PMN-PT)压电陶瓷,实现了复杂几何结构成形,并在超声换能器应用上凸显了优势。

图1 3D打印压电陶瓷与换能器设计策略

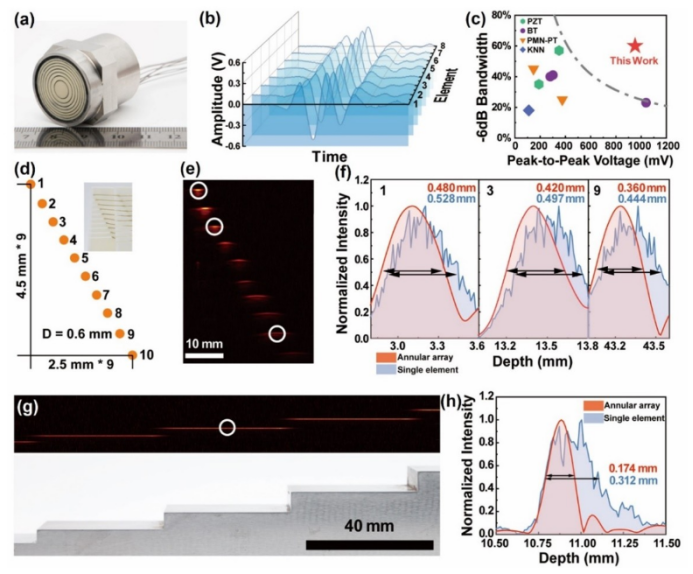

针对打印固化难题,研究团队系统研究了粉体粒径对光散射和固化深度的影响。将粉体粒径从传统工艺常用的0.6 μm优化至1.0 ~ 1.5 μm,可显著降低光散射,大幅提升固化深度和打印质量。有效避免了打印件的分层与开裂,并成功制备出传统工艺难以实现的8阵元超声换能器环形阵列等复杂/异形结构压电陶瓷。

研究团队对粉体粒径和烧结工艺进行了系统优化。采用平均粒径为1.0 μm的粉体,在1235 ℃下烧结制备的3D打印Sm-PMN-PT陶瓷展现出较高的压电性能,其压电系数d33高达1285 pC/N。

理论的突破已落地于实际应用。研究团队成功制造出结构复杂的8阵元环形阵列超声换能器。性能测试表明,该换能器具有高达 60%的-6dB带宽(BW)和952 mV的脉冲回波峰峰值(Vp-p),综合性能优于其他3D打印换能器。在成像实验中,该环阵换能器通过动态聚焦,将成像分辨率提升了10% ~ 55%,清晰地呈现了线靶和标准无损检测(NDT)试块的精细结构,充分证明了3D打印复杂结构压电阵元在提升器件性能方面的巨大潜力。

(a) 3D打印的8环阵列换能器 (b,c) 器件表现出优异的脉冲回波响应和带宽(e-h) 在线靶和NDT试块成像中,环阵列展现出比单阵元更高的分辨率

该研究成果近日以“3D Printing High-Performance Piezoelectric Ceramic with Complex Structure for Ultrasonic Array Transducer”在国际知名期刊《先进材料》(Advanced Materials)上发表。

粉体圈整理