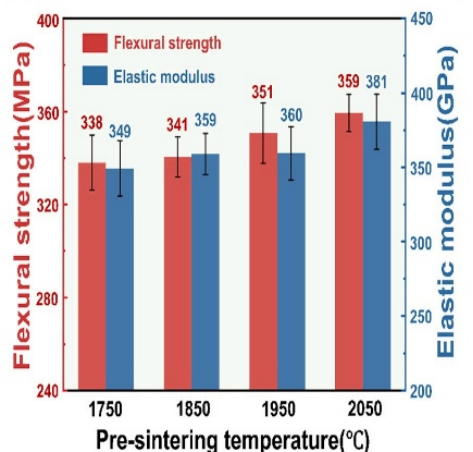

近日,中科院上硅所研究团队提出了材料挤出(MEX)打印结合前驱体渗透裂解(PIP)与常压固相烧结的复合工艺路线,显著降低了无压烧结过程中的线收缩,从21.71%降至6.38%;也提高了材料致密度,最高达3.17g·cm⁻³,抗弯强度为359MPa,弹性模量为381GPa,热导率达165.76W·m⁻¹·K⁻¹,且在1500℃高温环境下仍能保持357MPa的抗弯强度,为极端环境下使用复杂结构碳化硅陶瓷部件的精密制造提供了技术支撑。相关研究成果发表在《增材制造》Additive Manufacturing上。

论文地址:https://doi.org/10.1016/j.addma.2025.105024

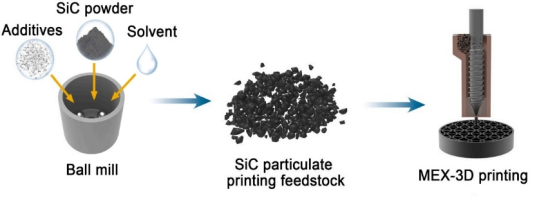

MEX-3D打印SiC陶瓷流程图

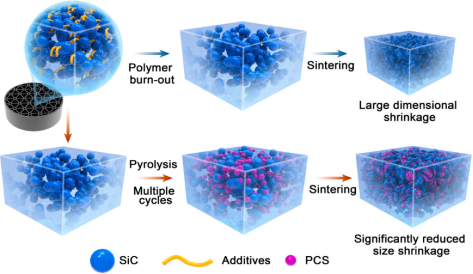

PIP工艺抑制MEX结合常压固相烧结SiC陶瓷的尺寸收缩

当前,3D打印方法制备的碳化硅陶瓷主要面向缺陷容忍度较高的反应烧结碳化硅陶瓷,但反应烧结碳化硅陶瓷中通常存在>30vol%的残余游离硅,硅熔点低于1410℃,导致其高温性能受限,进而限制了3D打印碳化硅陶瓷在极端服役环境下的应用场景。

3D打印常压固相烧结SiC陶瓷的力热性能

上硅所研究团队具体是在3D打印多孔坯体中进行聚碳硅烷(PCS)前驱体的真空浸渍裂解(PIP),使其在1300℃下转化为原位纳米碳化硅颗粒填充孔隙,并构建内部微观支撑骨架。为解决坯体强度低的问题,团队进一步引入预烧结处理工艺,在增强坯体强度的同时保持适量开孔结构,以实现PCS高效渗透与缺陷控制。该工艺实现了双重突破,即一方面在烧结过程中避免了游离硅相的生成,使材料具备优异的高温力学性能;另一方面通过PIP过程中形成的碳化硅骨架,有效抑制了烧结收缩。

参考来源:中科院上硅所