超细铜粉凭借其优异的导电性、导热性、可烧结性、催化活性以及独特的表面效应和量子尺寸效应,成为电子、光伏、新能源、催化等众多尖端领域的核心材料。然而,超细铜粉的致命缺点在于其极易氧化,尤其是在超细粉体状态下,巨大的比表面积带来了异常活跃的表面化学反应活性。常温常压下,铜粉暴露在空气中会迅速生成氧化铜或氧化亚铜表层,使得电、热性能急剧下降,同时使得烧结致密化过程受阻。因此,对超细铜粉进行有效的抗氧化改性,是保障其性能稳定、提升其在各领域应用可靠性和拓展应用场景的核心技术瓶颈。

来源:网络

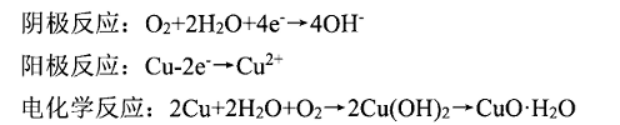

铜粉氧化原理

微纳米铜粉因其较高的表面活性和较大的比表面积,对大气中的水分子和氧分子表现出强烈的吸附能力,这种吸附行为使得水和氧成为导致大气腐蚀的关键因素。

当铜粉处于干燥环境下时,其氧化过程主要是由吸附氧引发的。氧化开始时,氧气分子优先吸附在铜粉表面的活性位点,并解离成氧原子,氧原子与表层铜原子键合形成氧化亚铜。尽管氧化膜会在氧化过程中不断增厚,但缺陷与晶界仍可为里层铜核提供渗氧通道,加之铜的化学活性较高,较容易发生电化学迁移,因此,铜粉的氧化过程仍会持续进行。

相比处于干燥环境中,潮湿环境下的铜粉氧化速度回显著加快,铜粉表面则会优先吸附水分并形成厚度一层薄水膜,此时粗糙的铜粉表面会形成浓差极化发生电化学腐蚀,Cu颗粒作为阳极不断溶解并释放出Cu2+,而液膜中溶解氧在颗粒凸起处则会发生还原反应生成OH-,最终Cu2+和OH-结合生成CuO·H2O。

潮湿环境下铜粉氧化机理

铜粉表面抗氧化改性手段

从上述氧化机理可以看出,实现铜粉抗氧化的关键在于铜粉表面改性形成一层能够隔绝水和氧的保护膜。目前针对铜的抗氧化问题,解决的方式主要有:表面包覆处理、表面转化处理、表面晶面重构等。

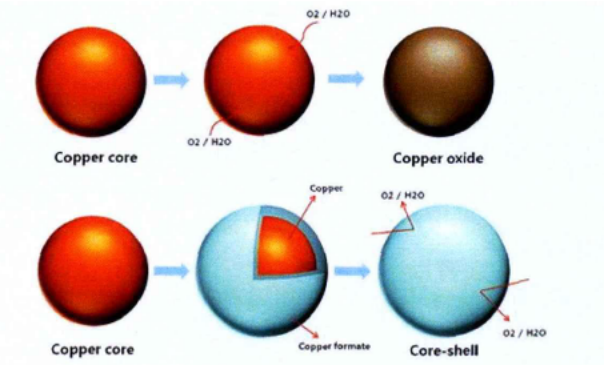

1.表面包覆处理

表面包覆是是在铜颗粒表面“披上”一层具有优异化学稳定性和低气体渗透性的物理屏障层,阻止氧气、水汽与铜核心的接触,从而减缓被氧化的速率,通常镀覆的材料有有机物、无机材料或金属材料等。

铜粉表面包覆(来源:参考文献1)

(1)有机包覆:

常用作铜粉抗氧化的有有机物缓蚀剂(咪唑类化合物、肥皂液、油酸、明胶)、偶联剂(硅烷偶联剂和钛酸酯偶联剂)和还原剂(甲酸、乳酸、柠檬酸、抗坏血酸)等。其中苯丙三氮唑(BTA)等有机物缓蚀剂可以无视铜粉颗表面状态,而与金属表面电荷发生物理或化学吸附,形成一层致密的吸附膜,从而增强了对铜粉氧化的防护效果。硅烷偶联剂等则作为一种拥有无机和有机两种基团的表面处理剂, 可以通化学吸附和成键的方式与铜粉颗粒结合,使其表面形成一层疏水性薄膜,从而隔绝水份和氧气。

(2)无机包覆:

主要是通过化学镀或置换反应在铜表面镀覆银、镍等具有高抗氧化性的金属层,其中银还具有高导电性,但成本相较镍更高。除了金属包覆,碳、二氧化硅、氧化铝等也常作为铜的表面改性材料,其中,碳可增强导电性和稳定性;氧化物提供绝缘保护,适用于不需要本体导电但对颗粒稳定性有要求的场合。

2.表面转化处理

表面转化处理是利用磷化剂、钝化剂等将铜表面转化为一层化学性质稳定、致密、对铜具有保护性的化合物膜层,而提升抗氧化性的方法。一般来说,该方法生成的磷化膜、钝化膜致密,同时与基底结合牢固、稳定性好,使铜粉具有很好的抗氧化性能。不过,该技术也有其局限性, 表面磷化、钝化处理后的铜粉导电性可能会受到一定影响, 且这些方法的生产工艺相对复杂, 容易产生络合污染物等缺点。 因此, 在电子材料的应用上, 使用这种技术处理后的铜粉并不具备明显的优势。

3.表面晶面重构

铜的不同晶面具有不同的表面自由能与氧化动力学特性,铜纳米晶体的(110) 和(100)晶面呈粗糙的台阶状,具有较高的表面活性,更容易吸附氧元素而形成Cu2O,而紧密堆积的Cu(111)表面原子排列规则,具有低缺陷的特征,氧原子难以侵蚀, 其抗氧化性要优于其他Cu表面。

因此除了可通过表面包覆或表面转化在铜核心上构建一层保护层外,也可利用表面晶面重构技术诱导超细铜粉表面暴露或使表层的原子排列发生重新调整而定向生长具有更高抗氧化能力的(111)晶面。

一般表面重构的产生往往由多种因素共同影响,包括热力学驱动、动力学因素以及外部环境刺激等。从热力学驱动角度看,表面重构的根本驱动力是系统总能量的降低,当材料表面原子因键合不饱和而具有较高的表面能时,系统会自发寻求能量更低的状态。但重构过程还受原子迁移速率和扩散能垒等动力学因素的限制,单纯依靠热力学驱动仍可能使表面停留在亚稳状态而无法立即达到热力学最优的重构结构,因此可通过提高温度,延长高温作用时间等方式,,使原子突破一定的能量势垒而自发重排,最终使较稳定的{111}晶面占主导。

除此之外,材料所处的外部条件对表面重构有显著影响,例如,在氧化性气氛中,金属表面容易吸附氧原子或形成表面氧化物层,导致表面结构与金属本征表面不同;在还原性气氛或特定吸附物存在下,表面原子也可能因为与吸附种类相互作用发生重排,因此加入能与特定晶面选择性吸附的添加剂或在特定氛围内进行制备,也能抑制高能晶面生长,促使颗粒暴露更多{111}面。

表面晶面重构的优势在于无需外加保护层,本征稳定性提升,避免了外来包覆对电、热传导等核心性能的负面影响。表面纯净,利于后续应用。但由于重构过程受到动力学、热力学因素的影响,对技术控制要求极其精细,因此仍不具备普适性。

参考文献:

柯鑫.微纳米铜粉的调控制备与表面抗氧化改性研究[D].北京有色金属研究总院

Wl.《什么是表面重构?如何影响催化活性?》.茶水间

粉体圈Corange整理