面向高性能、小型化发展的电子设备浪潮中,被誉为“电子工业大米”的多层陶瓷电容器(MLCC)凭借体积小、比容大、等效串联电阻小、无极性、固有电感小、抗湿性好、可靠性高等优点,成为了5G/6G通信、新能源汽车、可穿戴设备等系统架构中不可或缺乃至不可替代的核心基础元件。

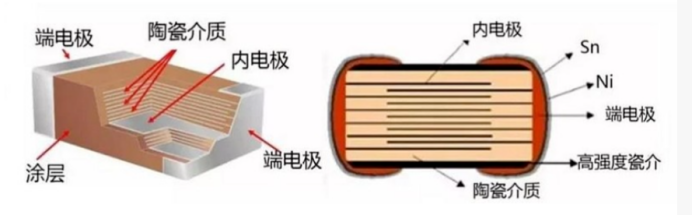

MLCC的内部构造极其精密,是将超薄陶瓷介质层与内电极层以精密错位交替堆叠,经高温共烧形成陶瓷芯片,并在其两端封装端电极形成的一体化结构,本质上是多个平行板电容的高度集成并联。内电极实现电容器功能,端电极则提供外部连接,二者共同构成MLCC的功能基础。因此,作为电极浆料的核心构成——金属粉末的品质,直接决定着电极的导电连接性能以及MLCC整体器件的可靠性与最终表现。

MLCC结构(来源:网络)

电极浆料对于金属粉末的基本要求

作为 MLCC 电极浆料的主要功能相,为满足 MLCC 使用要求,金属粉末应该具有以下性能特点:

1、粒径小及粒径分布均匀:目前内层厚度为 2-3μm 的 MLCC 要求介质粉末和金属粉末的直径在 200-700nm 之间,以实现均匀、致密、无缺陷地成型。端电极主要功能是导电和焊接,其所用金属粉末粒径要相对宽松,通常为数微米。此外,为保证导电浆料的均匀性,并防止大颗粒穿透介质层造成无叠层的结构缺陷,还要求金属粉末粉粒径分布均匀。

2、纯度高:微量杂质会严重影响导电性或引发结构缺陷,甚至导致分层失效。为保障电流高效传输,要求金属粉末纯度要高。

3、颗粒形貌为球形:所用金属颗粒形貌通常要求为球形或类球形,且分散性好,一方面有利于金属颗粒间紧密排列,实现高导电性;另一方面则能够实浆料具备合适的粘度、触变性和流平性 , 保证在涂敷过程中不流挂,堆积部份在烘干前迅速流平。

4、低迁移性:防止与陶瓷介质共烧时向介质中扩散,引起相邻的内电极层间漏电流增加,严重时甚至可使其完全短路,导致电容器击穿失效

5、高振实密度:金属粉末的振实密度越大,在烧结过程中抗收缩能力越强,越适合制作合格的浆料层。

内电极采用的金属浆料

由于片式MLCC采用BaTi03系列陶瓷作介质,一般都在950~1300℃左右烧成,,为了保障金属能够在1400℃左右高温下烧结而不致发生氧化、熔化、挥发、流失等现象,故早期的内电极一般选用高熔点的钯(Pd)或银钯(Ag/Pd)合金等材料。不过随着近年来贵金属价格不断攀升以及低温共烧技术的逐渐成熟,以贱金属镍(Ni)或铜(Cu)替代含钯(Pd)的贵金属内电极来缩减高性能MLCC的生产成本已成为发展陶瓷电容器技术的主要趋势之一。

1.镍(Ni)内电极浆料

与传统的钯或钯-银合金电极相比,使用Ni作为内电极浆料的成本仅为常规的70Ag/30Pd(70%Ag和30%Pd配比)电极的5%左右。同时在性能上,Ni电极还具有如下特点:

①抑制电迁移: 镍原子或原子团的电迁移速率低于贵金属电极,这有助于提升多层陶瓷电容器(MLCC)的长期稳定性。

②优异的环境耐受性:Ni 对焊料具有优异的耐腐蚀和耐热性,焊接的工艺稳定性好。

③机械强度高: Ni的抗折强度高于 Pd-Ag 电极,可提供良好的机械强度。

④优越的导电特性: 镍电极具有较低的电阻率和较高的电导率,甚至优于 Pd-Ag 系电极。这一特性可有效降低 MLCC 的等效串联电阻 (ESR),并改善其阻抗频率特性。

⑤共烧温度高:Ni的熔点为1445℃,能够在较高温度下实现与陶瓷介质材料共烧。

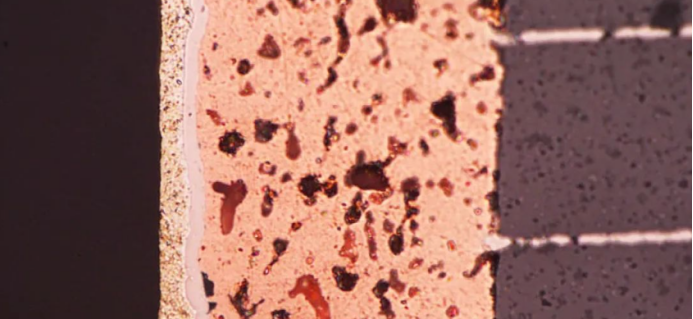

不过,由于Ni浆高温烧结时易发生氧化,烧结时往往需要在惰性气氛或还原气氛中进行,对设备和技术要求高,同时在高温烧结后,Ni电极可能出现与陶瓷的收缩率不匹配的问题,影响电极的稳定性,一般可通过在内电极浆料中添加烧结阻滞剂来推迟电极的收缩,使它接近瓷膜的收缩曲线。

2.铜(Cu)内电极浆料

采用Cu作为内电极,其成本为常规的70Ag/30Pd电极成本的10%,同时铜的电阻率为1.7μΩ·cm,与Ag的电阻率较为接近,为Ni的1/4,Pt的1/6,可大幅降低MLCC的串联电阻,有效提高其阻抗频率。此外,Ni还有比金更为优良的高频特性,而且也没有银离子迁移的缺陷,是高频通信用MLCC的优选方案。

然而,由于铜的熔点较低(1083℃)并且容易氧化,铜内电极MLCC的制造难度较大,对铜内电极材料、介质陶瓷材料、端电极材料、内电极电路设计和介电陶瓷共烧技术的要求都较高。

采用铜内电极的高频MLCC,来源:国巨

外电极采用的金属浆料

MLCC 外电极主要是连接内电极,由于端头封接厚度只有0.1-0.2mm,其浆料通常具有良好的流变性,以保证烧结后的平整性,同时为防止电镀时镀液进入使 MLCC 性能恶化,对于其烧结致密性也有严格要求。一般外电极需要在陶瓷介质和内电极共烧之后进行二次烧结,其烧结温度往往低于内电极材料和陶瓷介质材料,因此通常使用的金属粉体材料为银和铜等熔点较低的材料。

1.银外电极浆料

Ag的导电率在所有金属中最高,能够提供优异的导电性能,同时在高温烧结时可以渗透到瓷体表面,形成连续均匀的薄层,保证足够强的附着力,因此成为了外电极材料的主流方案之一。不过,Ag外电极在性能上存在两大挑战:一是易发生电子迁移,导致绝缘性能劣化甚至引发短路问题,严重影响电容器的长期可靠性和导电稳定性,二是手Ag浆料本身表面张力的影响,其干燥和烧结后形成的端电极层厚度通常存在不一致的现象,这会对后续的焊接和外观造成影响。

此外,随着MLCC产量爆发式增长对成本的极度敏感,导致贵金属为外电极材料的MLCC在中低端通用市场已逐渐退出主流位置。

2.铜外电极浆料

铜粉具有导电性好、电化学迁移行为低、材料成本低等优点,且其导电性能与银相近(20 ℃时, 银的电阻率为1.59 × 10-6 Ω·cm,铜的电阻率为1.72 × 10-6 Ω·cm),因此,纯度高、分散性好、粒径小且窄粒级分布的超细铜粉是制备 MLCC 电极的良好材料。目前,以Ni为内电极、Cu为端电极的贱金属电极MLCC,因其可满足贵金属电极MLCC的性能被广泛应用。

然而,与Ni一样, Cu 金属高温易氧化使电阻率增大。通常,制备过程中常选用保护气氛烧结的工序避免 Ni、Cu 的氧化。但无氧环境不利于烧结过程中导电浆料中有机物的排除,容易造成碳残留,从而影响金属的导电性和粉末的烧结程度,而且气氛烧结易使 BaTiO3失氧,形成氧空位,令陶瓷介质的介电常数降低,导致MLCC击穿失效。为解决这一问题,实际生产中常控制气氛中的氧分压及添加工艺保证有机物的分解和避免陶瓷材料变性。

以镍为内电极、铜为外电极的MLCC(来源:人造奇石MLCC畅谈)

参考来源:

1、MLCC 电介质,《铜内电极MLCC,高频通信的优选方案》

2、QYResearch,《2025年中国MLCC镍内电极浆料市场现状研究分析与发展前景预测报告.

3、靳学昌.多层陶瓷电容器用铜端电极浆料的制备与表征[D].大连理工大学.

粉体圈Corange整理