在现代科技的快速发展中,无论是在电子设备、汽车工业、半导体制造还是航空航天领域,有效的热量管理都是确保系统高效运行和延长使用寿命的核心技术。石墨材料作为常见的碳基导热材料,由连续的碳原子平面构成,同一平面上的碳原子之间形成了强力的共价键,并呈层状排列,受热时,热量通过碳原子晶格结构的振动,可迅速且均匀分布在XY轴二维平面,实现高导热,满足上述领域热量管理的需求。不过,作为一种典型的层状结构材料,石墨根据材料内部结构和导热机制的不同,可制成各向同性石墨和各向异性石墨。由于它们的导热特性不同,因此在导热领域的应用上也有明显的区别。

来源:网络

一、石墨的导热机制

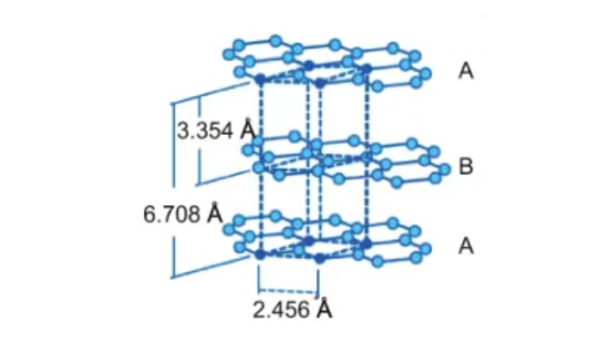

石墨是由单一碳元素组成的物质,晶体结构属六方晶系,呈六边形层状结构。层面上碳原子以sp2杂化轨道形成的σ键和Pz轨道形成的离域π键相结合,形成牢固的六角形网格状平面,由于碳-碳原子间具有极强的键能(345KJ/mol),热量能快速在平面内传播,而碳原子平面之间则以较弱的范德华力结合,键能为16.7KJ/mol),因此石墨微粒本身的导热系数具有各向异性,在沿层方向(即面内)的导热系数可高达1500 W/mK,而在层间的热导率仅为5-20W/mK。

理想的石墨晶格结构

二、各向同性石墨

1.特点

从微观角度来看,各向同性石墨材料的内部成分和结构是均匀分布的,石墨微晶不存在特定的方向性或优先取向,因此各向同性石墨在各个方向上具有较为一致的机械性能、电气性能和导热性能等。

导热性能的各向同性使得各向同性石墨材料在各个方向上都能以相同的效率进行热传导,能够在材料内实现均匀的热量分布,目前各向同性的导热性能通常在150-300 W/m·K之间。而在机械性能上,由于无论从哪个方向施加力,各向同性石墨都能以相同的方式响应,这使得应力可以在整个材料中均匀分布,避免了局部应力集中的问题,有助于防止裂纹的产生和扩展,从而提高材料的抗疲劳性能和耐久性。特别是在动态载荷或循环载荷作用下,这种特性能够有效延长材料的使用寿命。

2.制备工艺

各向同性石墨的典型代表为等静压石墨,它通常采用各向同性焦、石油焦、沥青焦以及二次焦四种作为原料,并与粘结剂等添加剂等混合后放入柔性模具中,通过以高压液体或气体作为介质施加等静压力(通常为100-300 MPa),使得粉末颗粒在各个方向上均匀压缩,形成高致密度的坯体。这种等静压成型的方式由于通过液体或气体压强均匀不变施压,能够避免传统压制方法中可能出现的择优取向问题,使晶粒取向随机分布,从而获得各向同性的微观结构,产品具有导电性和导热性良好、坯料组织结构均匀、密度高、强度高、耐热性能好、加工性能好等优点

等静压成型示意图(左为湿袋法,右为干袋法)

3.应用

凭借在各个方向上的一致的导热性能、优异的机械性能和长使用寿命,各向同性石墨被广泛应用于制作对于传热均匀性、使用寿命要求较高的各类热场传热部件,例如在半导体制造领域,以高密度各向同性石墨为基体材料的SiC涂层石墨,可用于硅晶制造用加热器,硅单晶拉上用坩埚、加热体、盘子,硅晶片表面成层用架子,集成电路封装模具,化合物半导体用加热体、坩埚等,在这些产品中由于石墨各向同性好,受热、加热都较均匀,因此不仅提高产品质量,而且还可延长设备或器具的寿命。

(图片来源:成都炭素有限责任公司)

三、各向异性石墨

1.特点

石墨晶体结构内部碳原子层间与层内的结合方式不同,使得热量在沿石墨片层方向(面内)传导时远比垂直于这些层的方向(层间)更为有效。各向异性石墨就是让这些石墨微粒呈高定向排列,并搭接形成高度有序的导热路径,以最大限度利用其面内热导率。不过这种高定向排列方式使得各向异性石墨在不同方向上的机械强度也有所不同,可能会影响材料在承受应力时的表现,尤其是在垂直于层的方向上,各向异性石墨的抗拉强度相对较低。

2.制备及应用

各向异性石墨产品主要有柔性石墨膜、高定向热解石墨等。

柔性石墨膜

柔性石墨膜具有高达1500W/mK的热导率,加之具有一定的柔韧性,作为电子器件/热沉间的界面导热材料,可较好地贴合于两者缝隙中,从而迅速将这些热量从发热源传导出去,帮助保持设备内部温度稳定,避免过热影响性能或损坏元件。目前柔性石墨膜主要有两种生产路线:

①膨胀石墨压延法

该方法主要以天然鳞片石墨为原料,通过酸化处理进行插层化学反应,再经水洗、干燥和高温膨胀获得高倍膨化的石墨蠕虫,最后经压延、压制工艺使得材料微晶片层之间相互挤压堆叠而制得。

膨胀石墨电子显微镜照片

目前,采用压延机可以批量制备高导热柔性石墨薄板,具有无需高温石墨化处理、制备工艺相对简单、制备成本较低的优势。不过,由于经过化学氧化后的膨胀石墨的石墨结晶程度和微晶取向下降,且受工艺限制,产品的厚度不能做很薄,导致制成的柔性石墨材料导热性能下降,其室温面向热导率根据板材厚度不同在200~600 W/mK范围之间;同时,材料微晶片层之间仅在外力作用下相互挤压堆叠,其机械强度主要来自片层与片层之间的内摩擦力和剪切力,因此拉伸强度较低。

②聚酰亚胺(PI)类薄膜热处理法

该方法主要是由高定向有机高分子聚酰亚胺薄膜在惰性气氛下加压炭化、经2800-3200℃的石墨化处理,再延压至一定薄度制得。

Nihon Carbon公司的卷状柔性石墨片(a)和GrafTech公司的柔性石墨生产线(b)

相比膨胀石墨压延法,PI类薄膜热处理法制备的导热膜材料在机械拉伸强度、结构完整性、晶型结构缺陷和碳原子有序程度等方面表现较为出色,导热率系数在1400-2000W/mK,此外,在厚度方面,这种工艺路线可以制取散热膜可以薄至0.01mm(10μm)的,在手机轻薄化散热设计上有着不错的表现。不过因为该技术路线中需要以高质量的聚酰亚胺薄膜为原材料,而其研发、生产具有较高的技术壁垒,目前主要由美国杜邦、日本宇部兴产、日本钟渊化学和韩国SKPI等厂商垄断,占据全球80%以上的市场份额,价格普遍偏高(约为65万元/吨)。

三、高定向热解石墨

高定向热解石墨是指晶粒沿石墨层片方向高度定向的类似单晶石墨的多晶石墨,通常可用于制备具有极高的导电性和导热性能的石墨烯材料,在电子器件、光学器件和传感器等领域有着广泛的应用,也可由于制备高纯度的碳纤维材料,广泛应用于航空、航天、汽车等领域。

高定向热解石墨通常是高纯碳氢气体在一定的炉压和高温下,在基体上经化学气相沉积而制成的。一般来说,其结构和性能与热解温度有直接关系,在1400 ~2200℃ 热解或更高温度下处理则可得到热解石墨,而在 800~1000℃温度下热解的产物则为热解炭。

来源:吉仓纳米

近年来,日本松下公司研发的热解石墨薄片的面内热导率根据其体积密度( 0. 85~2. 13 g·cm-3 ) 和厚度(0. 100~0. 010mm) 在700~1950 W/mK范围可调。但是,石墨薄片的热导率受体积密度、厚度以及热解工艺的影响较大,厚度越大,体积密度越低,其热导率越低。同时,石墨薄片较难加工成具有较高密度和晶体取向的大尺寸块体材料,再加上其力学性能不高,生产周期较长、生产成本较高,因而在某些领域的应用受到一定限制。

参考来源:

崔正威,袁观明,董志军,等.高定向导热炭材料的研究进展[J].中国材料进展.

其他网络素材

粉体圈Corange整理