分散染料染色分散染料是一类分子比较小,结构上不带水溶性基团,几乎不溶于水的非离子型染料,染色时依靠分散剂的作用以微小颗粒状均匀地悬浮分散在染液中,所以称分散染料。分散染料在染液中主要以微小颗粒状态存在,其上染过程与其粒径及其分布密切相关。

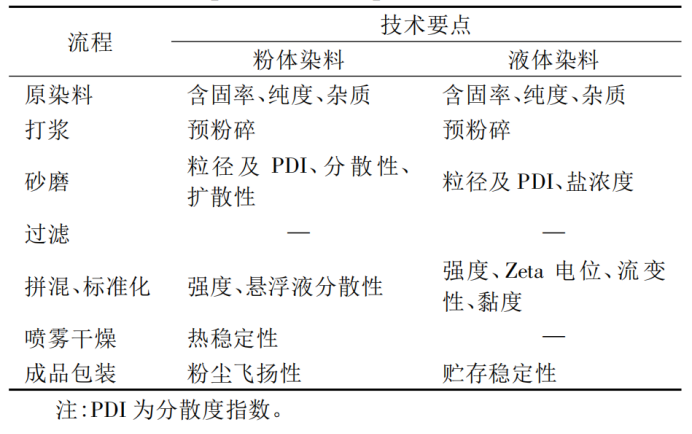

化学合成的分散染料原染料(俗称:染料滤饼)不具备应用性能,需经适当商品化加工(见下图)来提高染料的应用性能及标准化染料强度(力份)。分散染料的研磨过程是改善染料应用性能和标准化染料强度的基础,润湿分散剂和研磨设备是决定分散染料研磨效率的关键。就染料商品的物理形态而言,可分为粉状、液状及浆状。液状染料(水溶性液状、分散体)是在浆状染料(固/液混合体)的基础上发展起来的一种较新的染料剂型,可适用于各种类别的染料或颜料。从染料商品化工序来看,粉状染料比液状染料制备方法类似,前者多一道气流喷雾干燥工序。不过,液体染料对存储性能和应用稳定性要求高,对分散助剂要求高。

粉状及液体染料的商品化加工

参考来源:参考资料2

粉状分散染料是目前涤纶纤维染色的常用染料,具有贮存稳定性好,易于运输的优点,但该类染料在商品化过程中需要进行大量分散剂添加及染料浆液喷雾干燥工序,导致其在生产与应用阶段一直存在能耗高、污染重和碳排放量大等问题。

液状分散染料是难溶于水的分散染料颗粒借助润湿分散剂作用稳定分散在水中的一种高浓度悬浊液,吸附在染料颗粒外侧的分散剂通过静电斥力及空间效应维持分散体系的稳定性,阻止染料出现团聚和分层等现象。与粉状分散染料相比,其制备时无需喷雾干燥;应用时无需化料,没有粉尘污染,便于调浆或配制染液;因助剂用量低,连续轧染时染料泳移现象轻,高温浸染染色时表面浮色少、染色废水色度轻;印花时可免水洗。液状分散染料的出现为从源头上减少分散染料染色带来的环境问题提供了新的思路与方法。

粉体与液体状分散染料的制备工序

来源:参考资料3

长期以来,分散染料以粉状产品为主,液状分散染料未能得到发展,这与粉状产品的存储性能和应用稳定性明显优于液态有关。随着分散剂的不断创新,膜分离技术的推广以及染料提纯技术的提高,以及砂磨机、高压匀质机等超细粉碎技术的应用,液体分散染料的应用性能也有所提升。

一、分散染料的细化分散及相关设备

基于分散染料粒径对其染色性能的影响,各种物理和化学的染料细化分散方法得到了关注。化学法包括微乳液聚合技术和溶剂法等,物理法包括机械研磨法、高压均质法和超声波法等。目前工业上以物理法为主。

①机械研磨法

机械研磨法是分散染料滤饼、分散剂和水的混合物借助研磨机的机械研磨作用,将染料粉碎细化的方法,是目前染料工业界普遍使用的方法之一。现有机械研磨机规格较为齐全如釜式砂磨机、卧式连续砂磨机和立式连续砂磨机,可单独或组合使用。

使用砂磨机进行物料的研磨分散应注意的工艺问题有以下几个方面:

1)进人砂磨机前原染料必须分散均匀,必要时可采用高速涡轮式分散器或均化磨进行预分散;

2)研磨介质须采用化学稳定性好、耐磨、耐撞击、耐腐蚀材质作砂磨珠,并根据染料商品的要求选择合适的珠径;

3)研磨过程中分散剂与原染料的比例以及物料的黏度直接影响研磨效率。一般控制分散液的固含量在25%-35%;

4)根据分散染料的性质控制砂磨过程的温度;

5)严格控制物料的 pH 值;

6)为了使商品染料有较好的分散性,研磨结束后,喷雾干燥前要对物料进行“解凝”处理。

相关阅读:走近凯德利:砂磨机、反应釜、烧结炉、实验室都在用的工业冷冻系统

②高压均质化技术

高压均质化技术是基于可承受350~400MPa压力的新型均质阀的设计及其高压技术的发展,高压均质器运行过程中产生的层流或湍流、气蚀、剪切力、撞击力以及湍流涡漩等作用将液体混合物料加工成超细微粒。该设备在减小染料粒径及其分布和提高染料稳定性等方面具有良好的分散细化效果,在染料的超细粉碎加工中已获得大规模应用。

高压均质机原理示意图

1-阀座 2-撞击环 3-阀芯 4-均质后物料

在分散染料的商品化制备生产中,亦有选用胶体磨机或砂磨机等设备与高压均质机串联的预磨细化工艺,可实现既节能又高效的综合加工成效,如下图。

超细粉碎工艺流程

③超声-机械复合研磨法

大规模制备微细颗粒的传统机械破碎法中,如球磨、搅拌磨等,由于微细颗粒结团的现象难以克服,致使颗粒的粒径减小到一定程度后不再继续减小,存在着粉磨极限。超声波在液体中传播时会产生剧烈的空化效应,利用这种空化效应所产生的局部高温、高压、爆炸及微射流等,能够较大程度地削弱纳米颗粒间的结合能,从而有效避免颗粒的团聚,使之充分分散。但在研磨时体系温度不宜过高,因为随着体系能量的增加,颗粒碰撞的概率增大,反而会促使纳米颗粒的团聚。超声波空化法与机械研磨法结合可以达到更好的分散效果且易实现工业化。

二、分散染料润湿分散剂的选择

润湿分散剂是影响液体分散染料细化分散效率及储存稳定性的关键。粉状分散染料的分散剂含量较高,占染料总量的60%左右,大多采用阴离子型;而液体分散染料的分散剂含量较低,占染料总量的20%左右,可用的分散剂类型较多,有非离子型、阴离子型和超分散剂等。相比粉状分散染料,液体分散染料分散剂含量大幅度减少,尽管给印染带来了上染率提高和印染废水污染物减少等优势,但也会降低染料研磨效率和液体染料稳定性等。因此,选择合适的分散剂对液体分散染料制备很关键。评价分散剂的指标主要有润湿性、分散性、悬浮性、热稳定性和起泡性。

分散的三个过程(润湿、粉碎、稳定化)

相关阅读:润湿剂与分散剂的区别与联系

1、阴离子分散剂

分散染料中使用的阴离子型分散剂,是一类分子中带有磺酸基的表面活性剂,是目前粉状分散染料和常规液体分散染料中普遍使用的分散剂,以萘系磺酸盐和木质素磺酸盐为主。

作用机理:当染料颗粒表面电势不强时,阴离子型分散剂可以通过范德华力克服静电斥力或通过嵌入的方式吸附于染料颗粒表面,从而使染料颗粒表面因带同种电荷而排斥力增强。在水渗透压共同作用下,阴离子型分散剂可降低染料微粒间的黏结强度,减少染料颗粒碎裂所需的机械能,使其破碎成更小的粒子,并稳定分散在水中。

阴离子分散剂其主要分散作用是分子静电斥力,分散能力相对较弱,但它们的极性部分(如磺酸基)能够与水分子发生强烈的相互作用,从而显著降低表面张力,有利于粒子的润湿,从而提高粒子的分散效率,提升研磨效率。

2、非离子分散剂

非离子型分散剂溶于水时不发生离解,分子中疏水性基团与离子型分散剂中的大致相同,而亲水性基团主要是由一定数量的含氧基团(羟基、聚氧乙烯链)构成,与其他表面活性剂具有较好的相容性。常见的非离子型分散剂有烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、脂肪酸多元醇酯聚氧乙烯醚等,结构如下表所示。

作用机理:非离子型分散剂的疏水性基团可以吸附在分散染料颗粒表面,亲水性基团则伸入水相,从而产生较大的空间斥力。

总体而言,非离子型分散剂的分散效率高于阴离子型分散剂,在液体分散染料中,其用量可以适当降低。但多数非离子型分散剂的耐热稳定性不佳,导致液体分散染料的稳定性不好,容易产生沉淀,在印染过程中容易出现色点、粘缸等问题。

3、超分散剂

超分散剂又称聚合物类分散剂目前主要用于颜料分散。相对分子质量为1000~10000,按其性质和功能可分为两个特征段:锚固段和溶剂化段。

锚固段:单个或多个锚固基团。如-NR2、NR3+、-COOH、-COO-、-SO3H、-SO3-、PO42-、多元胺、多元醇及聚醚等,锚固基团与颜料产生多种作用力(如疏水力、离子键、氢键及范德华力),防止超分散剂在颗粒表面脱落。锚固段可以根据粉体的表面性质(如分子结构大小、极性基团含量等)进行选择或设计,以保证超分散剂在颗粒表面的牢固吸附,锚固段在超分散剂结构中一般占比仅为10%~20%。超分散剂与固体颗粒的吸附为不可逆吸附,很难解吸,这对稳定分散极为有利。

溶剂化段:具有良好的亲水性或溶解性,主要有聚乙二醇和聚丙烯酸盐等,其在颜料颗粒与水界面通过空间位阻效应或静电斥力,实现颜料水分散体的分散稳定。现有水性颜料工艺中所用超分散剂大多是聚羧酸类分散剂,非离子型分散剂(如聚氧乙烯类衍生物、聚乙烯吡咯烷酮等)应用与研究较少。

目前有研究人员尝试将聚羧酸类分散剂应用于液体分散染料的制备,胡会娜等以端羟基超支化聚酯、中等聚合度苯乙烯丙烯酸共聚物、低聚合度苯乙烯丙烯酸共聚物和端羧基超支化聚酯为超分散剂,研究了超分散剂对高力份分散橙288液体分散染料稳定性的影响,结果表明,端羟基超支化聚酯能明显提高分散橙液体分散染料的稳定性,能制备出力份达340%的分散橙288液体染料[4]。

4、复合分散剂

分散剂的选择是液体分散染料制备的关键。一般来说,单一的分散剂难以在各方面同时具备良好的性能。因此,人们将不同类型的分散剂进行复配以期获得应用性能优异的新型高效分散剂。各类分散剂的结构不同,其分散作用机理也不尽相同。分散染料的分子结构虽然较为近似,但也存在一定的差异。在选择液体分散染料的分散剂时,不能一概而论,需要针对具体染料的分子结构,结合助剂的分散作用机理和性能进行筛选,多数时候需要进行多种助剂的复配,筛选出优良的分散体系。只有分散体系与染料的分子特性相匹配,才能制备出高性能的液体分散染料。

参考资料:

[1]钱春霞,何权辉,赵朋,等.液体分散染料的制备及分散剂的选择[J].染料与染色,2021,

[2]白孟仙,秦延林,杨东杰.木质素系染料分散剂的研究和应用综述[J].生物质化学工程,2012

[3][1]邱靖斯,刘越.分散染料的细化分散及其对粒径影响研究进展[J].纺织学报,2021

[4]胡会娜,石瑜博,朱亚伟,等.高力份分散橙288液体染料制备、稳定性及染色性能[J].丝绸,2021

[5]袁秋晓.液体分散染料染色工艺及机理研究[D].浙江理工大学,2022

粉体圈Alpha

供应信息

采购需求