目前,纳米粉体的制备方法,以物料状态来分可归纳为固相法(包括物质热分解法和物理粉碎法)、液相法和气相法三大类。

液相法制备微纳米粉体的基本特点是以均相的溶液为出发点,通过各种途径完成化学反应,生成所需要的溶质,再使溶质与溶剂分离,溶质形成一定形状和大小的颗粒,以此为前驱体,经过热解及干燥后获得微纳米粉体。根据微纳米固相产物的生成途径和方式不同,液相法可具体可分为结晶沉淀法、溶胶-凝胶法、醇盐水解法、水热法及有机溶剂热法、微乳液法、溶剂蒸发法(喷雾法)等。

一、结晶沉淀法

结晶沉淀法制备微纳米粉体,是以沉淀反应为基础,主要利用溶液的过饱和特性,通过控制过饱和度、温度、沉淀剂加入速度等条件来调控成核生长,从而得到粒径均一、髙分散度的微纳米颗粒。

沉淀法的基本工艺流程:在包含有一种或多种阳离子的可溶性盐溶液中添加适当的沉淀剂,经过化学反成生成不溶性的氢氧化物、碳酸盐、硫酸盐或醋酸盐等,然后经过滤、洗涤、干燥,再将沉淀物加热分解得到所需要的化合物粉体。

沉淀法制备纳米微粒的工艺流程

沉淀法以无机盐为原料,具有原料便宜易得、成本低的优势,是最经济的制备方法,但是必须通过液固分离才能得到沉淀物,又由于SO42-或Cl-等无机离子的大量引入,需要经过反复洗涤来除去这些离子,所以存在工艺流程长、废液多、产物损失较大的缺点。完全洗净无机离子较困难,因而制得的粉体纯度通常不高。

此外采用液相沉淀法制备纳米粒子在整个制备过程中,包括沉淀反应、晶粒生长到湿粉体的洗涤、干燥、煅烧等每一个环节,都有可能导致颗粒长大或团聚体的形成,从而破坏了粉体的超细、均匀特性。若想得到粒度分布均匀的粒子体系,一般要满足两个条件。①成核过程与生长过程分离,促进成核,控制生长。试验证明,控制沉淀离子的浓度十分重要,适当的离子浓度可使沉淀物的晶核一下子萌生出来,然后让所有的核尽可能同步生长成一定形状和尺寸的粒子。②抑制粒子的团聚。针对其形成原因,在制备过程中采取有效措施。例如在沉淀过程中,可以加入有机分散剂减少团聚,如PAA、PEG等;湿粉料粒子表面吸附的水,残余的离子,容易在胶粒之间形成盐桥,导致硬团聚的产生。因此,必须将吸附在沉淀上的各种离子如NH4+、OH-、CI-等尽可能除尽,或用表面张力比水小的醇,丙酮等有机溶剂洗涤以取代残留在颗粒间的水,从而减少团聚。

相关阅读:纳米陶瓷粉体的团聚原因、团聚状态表征

二、溶胶-凝胶法

溶胶(Sol)–凝胶(Gel)技术是一种特殊的湿化学制备方法,具有分子水平的化学一致性和温和的制备环境条件等特点,可应用于零维到三维新材料-纳米材料、块体材料、薄膜涂层材料、纤维材料等多种类型的材料的制备。

溶胶-凝胶法的基本工艺过程:用含高化学活性组分的化合物(金属醇盐或无机盐等)作前驱体,在液相下将这些原料均匀混合,并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系;溶胶经陈化胶粒间缓慢聚合,形成三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂;凝胶经过干燥脱去其间的溶剂成为一种多孔空间结构的干凝胶,最后焙烧去除有机成分得到无机粉体材料。

醇盐溶胶-凝胶法的基本工艺过程示意图

溶胶-凝胶法的优点是可在较低温度下制备纯度高、粒径分布均匀、化学活性高的单组分及多组分混合物。不仅可用来制备无机氧化物的超微粉,还可制备无机/有机的杂化复合材料。

溶胶,凝胶以及沉淀物的区别。①溶胶(Sol)是以液体为连续相的胶体分散体系,分散相为孤立的细小粒子或大分子,粒子大小通常在1~100 nm之间;②凝胶(Gel)具有固体特征的胶体体系,其分散相通过聚集形成连续的三维网状骨架结构,骨架空隙中可填充液体或气体。凝胶中分散相的含量很低,一般在1%~3%之间;③沉淀物是由分散相粒子直接聚集形成的不溶性固体,不具有连续的三维网状结构。

溶胶,凝胶以及沉淀物的区别

三、醇盐水解法

醇盐水解法是合成超微粉体材料的一种新方法,其水解过程不需要添加碱因此不存在有害负离子和碱金属离子。其特点是反应条件温和、操作简单,是种较好的制备高纯度超微颗粒的方法,但成本高是其缺点。

醇盐水解制备超微粉体的工艺过程包括两部分,即水解沉淀法(包含共沉淀法)和溶胶-凝胶法(Sol-Gel法)。

醇盐水解沉淀法制备超微粉体的工艺流程(来源参考资料1)

醇盐水解法制备的超微粉体具有较大的活性,而且粒子通常呈单分散状态,因此,具有良好的低温烧结性能。例如,用醇盐水解法制备的TiO2,烧结温度800℃时的烧结体密度即可达到99%以上,而普通TiO2在1300~1400℃的烧结温度时的烧结体密度也只有97%。

三、水热及有机溶剂热

1、水热法

水热合成是指温度为100~1000℃、压力为1MPa~1GPa条件下利用水溶液中物质化学反应所进行的合成。

水热合成的原理是在特制的密闭反应容器里,采用水溶液作为反应介质,对反应容器加热,创造一个高温、高压的反应环境,使通常难溶或不溶的物质溶解并重结晶而进行的、无机合成与材料处理。水热合成反应过程的驱动力是最后可溶的前驱体或中间产物与最终产物之间的溶解度差,即反应向吉布斯焓减小的方向进行。

水热/有机溶剂热合成工艺流程图

水热法制得的粉体具有晶粒发育完整,粒度小,且分布均匀,颗粒团聚较轻。尤其是水热法制备陶瓷粉体无须高温烧处理,避免了煅烧过程中造成的晶粒长大、缺陷形成和杂质引入,因此所制得的粉体具有较高的烧结活性。

利用水热法可以制备简单氧化物、复合氧化物、混合氧化物、羟基化合物、羰基金属粉以及复合材料粉体等。尽管水热法在无机材料的合成中占有重要地位,但水热法也有其局限性,它只能用于氧化物或少数对水不敏感的硫化物的处理与制备,而对那些对水较敏感(如水解、分解、氧化等)的化合物,如Ⅲ~V族半导体以及新型磷酸盐分子筛三维骨架结构材料的制备就不适用。

相关阅读:

2、有机溶剂热法

溶剂热反应是水热反应的延伸,它与水热反应的不同之处在于所使用的溶剂为有机溶剂而不是水。非水溶剂本身的一些特性,如极性与非极性、配位络合性、热稳定性等,使得此技术除了具有水热合成的优点外,还弥补了水热法的不足,实现在水热条件下无法实现的反应,并有可能获得某些亚稳相及特殊形貌的结构材料,特别是在一些骨架结构材料、三维结构磷酸盐型分子筛,二维层状化合物、一维链状结构等人工材料的合成方面取得了巨大的成功。

通过溶剂热合成出的纳米粉体,能够有效避免表面羟基的存在,这是其他湿化学方法无法比拟的。尽管在溶剂热反应中不能绝对避免无水,如盐的结晶水和反应生成的水,但由于以下两点原因的存在使得水对产物的影响变得可以忽略。①溶剂热反应的高温、高压条件使得有机溶剂对水的溶解度大为提高,实际上对水起到了稀释作用。②相对于大大过量的有机溶剂,水的量小得可以忽略。因此,溶剂热合成纳米功能材料是一种高效经济的材料制备新途径。

溶剂热反应中常用的溶剂有:乙二胺、甲醇、乙醇、二乙胺、三乙胺、吡啶、苯、甲苯、二甲苯、1,2-二甲氧基乙烷、苯酚、氨水、四氯化碳、甲酸等。在溶剂热反应过程中溶剂作为一种化学组分参与反应,既是溶剂,又是矿化的促进剂,同时还是压力的传递媒介。

四、微乳液法

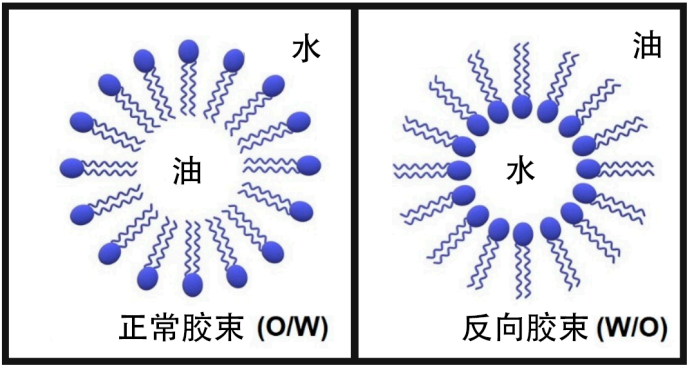

微乳液是水、油和两亲分子组成的各向同性的、热力学稳定的溶液体系。在微乳液体系中,两种互不相溶的连续介质被表面活性剂双亲分子分割成微小空间形成微型反应器,其大小可控制在纳米范围,反应物在体系中反应生成固相粒子。微乳液液滴可以是分散在水中的油溶胀粒子(O/W微乳液,正相型微乳液),也可以是分散在油中的水溶胀粒子(W/O微乳液,反相型微乳液),或是双连续型结构。

正常胶束(水包油型)及反向胶束(油包水型)的结构示意图

要形成微乳液体系通常需同时使用表面活性剂和助表面活性剂。阴离子、阳离子、非离子及两性离子表面活性剂均可应用,有的微乳液体系甚至含有两种或两种以上的表面活性剂。助表面活性剂一般是中等链长的醇,如正戊醇、正己醇等。通常认为助表面活性剂的作用是能与表面活性剂在油/水界面形成混合吸附,进一步降低油/水界面张力,同时提高界面膜的强度。但也有的表面活性剂形成微乳液时并不需要助表面活性剂,AOT(二(2-乙基己基)磺化琥珀酸钠)。

微乳液与普通乳状液、胶团溶液的性质比较(来源:参考资料2)

用来制备无机纳米粒子的微乳体系一般都是W/O型,是以水相(微水池)为分散相,分散在油相介质中的分散体系,微水池大小约在10-9~10-7m(1-100nm)范围。使用微乳液法合成无机纳米材料具有如下优势:

1)反应是在微乳液“水核”中进行,反应物以高度分散状态供给,可防止反应物局部过饱和现象,从而使微粒的成核及长大均匀进行,同时受“水核”大小的控制,所合成的纳米材料具有形貌粒径一致的特点;

2)微乳液中的表面活性剂一般会吸附在合成的纳米颗粒表面,形成一层隔离膜,能够防止纳米材料的团聚,所以微乳液中合成的纳米材料具有单分散的特点;

3)表面活性剂对纳米微粒表面的包覆可以改善纳米材料的界面性质,改善材料的光学、催化及电流变等性质。

但是微乳液法在配制微乳液过程中需要消耗大量的有机溶剂和表面活性剂,也提升了制备成本。

单个反相微乳液体系合成机理:反应物的一种增溶在水核内,另一种以水溶液的形式与前者混合,在相互碰撞的作用下,水相反应物穿过微乳液的界面膜进入水核内,与另一反应物作用,产生晶核并长大,产物粒子的最终粒径是由水核尺寸决定的。纳米微粒形成后,体系分为两相。

相关阅读:

六、溶剂蒸发法(喷雾法)

在溶剂蒸发法中,为了在溶剂的蒸发过程中保持溶液的均匀性,必须将溶液分成小液滴,使组分偏析的体积最小,而且应迅速进行蒸发,使液滴内组分偏析最小,因此一般采用喷雾法。喷雾法的主要过程是将金属盐溶液先制成微小液滴,再加热使溶剂蒸发,溶质析成所需的超细粉体。该方法制得的超细粉体粒径较小,分散性好,但对操作要求高。

喷雾法制备氧化物粉体(来源:参考资料1)

1、喷雾干燥法

喷雾干燥技术是将液态物料雾化后在热的干燥介质中转变成干粉料,物料被雾化成极细的球雾滴,干燥和成粒过程于瞬间完成,用该技术制备的均匀球形颗粒,其流动性和堆积密度较大。粉体的粒度、水分可以通过调节干燥器运行参数来控制。此外,由于喷雾干燥不经粉磨工序,直接得到所需纳米粉,所以只要初始盐溶液中无不纯物,以及过程中无外来杂质进入,就有可能得到化学成分十分稳定的、高纯度、性能优良的纳米粉,而且该法在生产中易于连续运转,生产能力较大。因此它是一种潜力很大,适合于工业化生产的有效方法,但此法仅对可溶性盐有效,具有一定的局限性。

2、喷雾热解法

喷雾热分解法起源于喷雾干燥法,是制备超细粉体较为新颖的方法。喷雾热分解法是指把溶液喷入高温的气氛中,溶剂的蒸发和金属盐的热分解同时迅速进行,从而直接制得金属氧化物超微粉的方法。多数情况下使用可燃性溶剂,利用其燃烧热分解金属盐,下图为一种喷雾热分解装置系统。

一种喷雾热分解装置系统(来源:参考资料3)

喷雾热解法生产的锂电池正极复合氧化物粉体的电子扫描显微照片(来源参考资料3)

喷雾热解法采用液相前驱体的气溶胶过程,可使溶质在短时间内析出,兼具传统液相法和气相法的诸多优点,如产物颗粒之间组成相同、粒子为球形,形态大小可控、过程连续及工业化潜力大等。

3、冷冻干燥法

冷冻干燥法是将金属盐的溶液雾化成微小液滴,然后快速冻结成固体,在低温减压下升华脱水,经焙烧得到纳米粉的方法。它分为冻结、干燥,焙烧三个过程。

其制备过程的特点如下:能够实现由可溶性盐的均匀溶液来调制出复杂组成的粉末原料;通过急速的冻结,可以保持金属离子在溶液中的均匀混合状态;通过冷冻干燥可以简单地制备无水盐;经冻结干燥可以生成多孔性干燥体,使得气体透过性好,在煅烧时,生成的气体易溢出,同时粉碎性较好,所以容易微细化。

冷冻干燥法具有一系列的优点:①生产批量大,适用于大型工厂制造超微粒子;②设备简单、成本低;③粒子分布均匀。但由于该法成本较高,能源利用率低而未能大规模应用于工业生产中。

参考文献

1、超微粉体加工技术与应用第2版,郑水林编著

2、W/O微乳液法制备环境催化材料纳米粒子的研究[D],章莉娟,华南理工大学,2002.

3、粉体工程第2版,蒋阳,陶珍东编著.

粉体圈编辑:Alpha