陶瓷研磨球是一种主要用在球磨机中进行原材料粉碎研磨的重要工程陶瓷,其具有高硬度、适中密度、耐磨、耐腐蚀以及无金属杂质污染等重要优势在建筑卫生陶瓷、水泥、矿山、电子材料、磁性材料、油漆、化妆品、食品、制药等工业中广泛使用。

中高铝陶瓷研磨球因为其杂质含量相对较多,烧结温度偏低,密度硬度等性能相对较低,其在使用过程中较容易出现多样的变形问题。陶瓷研磨球的变形给应用端带来很大的不良影响。主要表现为变形陶瓷球在球磨机内的运动流场性变差,球与球的点对点接触碰撞摩擦概率严重下降,其物料球磨效率严重下降。应用端遇到此种情况,通常处理措施是将球磨机清仓并

重新按级配换新的研磨球,如此将造成很大的人力物力浪费。

研磨球烧结不充分→研磨球内部密度不均匀→研磨过程中研磨球多面体变形:

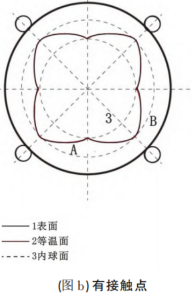

当等径的半成品球随机堆积在一起进行烧结,由于接触点处热量向相邻球体的分流,导致接触点及接触点附近区域温度低于等径球面上其他点的温度。

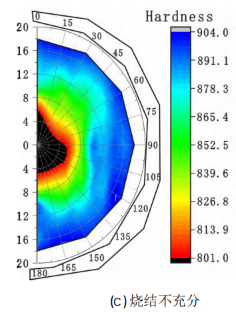

图(b)以球心截面上4个接触点为例给出常见陶瓷研磨球的烧结传热示意图,可以看到,B点的温度低于等径面上的其他点,与内部的 A 点温度相同。一般来说,烧结过程中温度越高硬度也越高。 如图c所示,可以明显看到高硬度区(蓝色富集区)、中硬度区(绿色富集区)和低硬度区(红色富集区),呈现出鼓包结构。

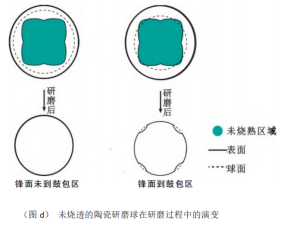

用该未烧透的研磨球产品进行研磨,会发生如图d所示现象。

因为内部密度不均匀,随着研磨球逐渐研磨缩小,研磨锋面还没接触到未烧熟区域时,研磨球的表面仍是硬度高、耐磨性很好的致密结构,将保持球形。当研磨锋面接触到未烧熟区域的外围鼓包结构时,研磨球的表面由耐磨性很好的烧熟区域和耐磨性差的未烧熟区域组成,此后耐磨性差的未烧熟鼓包区域将被加速研磨侵蚀,呈现出凹坑结构。这就是出现中高铝陶瓷研磨球多面体变形的原因。

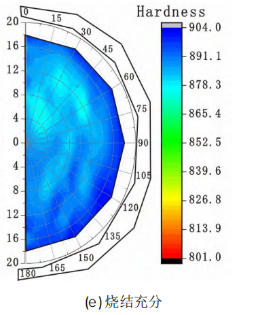

解决办法是对研磨球进行再烧结直至充分烧结,在充分烧结后球面截心的硬度如e所示,可以看到此时整个截面的硬度基本上达到了初始球的表面硬度,实现了研磨球内部硬度均匀。如此,就不会出现研磨球多面体变形的问题了。

然而,因为氧化铝熔点高达2050℃,所以使氧化铝陶瓷研磨球充分烧结就需要特别高的温度。持续的高温烧结需要消耗大量的高质量燃料以及使用的昂贵耐火材料作为窑炉和窑具,这大大提升了烧结成本;为了降低成本,降低充分烧结的温度是一个可行的选择。下面介绍三种降低充分烧结温度的方法。

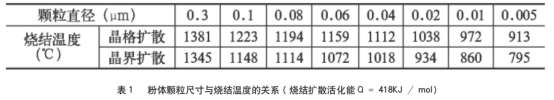

基于表面张力作用原理,采用粒度小、比表面积大、表面活性高的氧化铝细晶为原料可以显著降低氧化铝陶瓷的充分烧结温度; 氧化铝粉体的颗粒越细,烧结温度越低。如表1所示

较为成熟的制造超细高纯氧化铝粉体的方法是溶胶-凝胶法。目前此法大致有以下三种工艺流程:

(1)形成金属有机络合物溶胶→水解并缩合成含羧基的三度空间高分子结构→溶胶蒸发脱水成凝胶→低温煅烧成活性氧化物粉料。

(2)含有不同金属离子的盐溶液和有机胶混合成溶液→溶胶蒸发脱水成凝胶→低温煅烧成粉体。

(3)含有不同金属离子的溶胶直接淬火、沉积或加热成凝胶→低温煅烧成粉体。

采用上述方法制成的超细氧化铝粉体作原料能将氧化铝瓷的充分烧结温度降低150-300℃。

目前主要采用的低温烧结工艺包括热压烧结、热等静压烧结、微波加热烧结、微波等离子体烧结以及放电等离子体烧结等,可以起到降低烧结温度的作用,同时,真空烧结、氢气氛烧结等是实现氧化铝瓷低温烧结的有效辅助手段。举个例子,在常压下进行充分烧结须达到1800℃以上的高温,而采用热压烧结法后,热压20MPa烧结则只需要烧至1500℃左右,而HIP(400MPa)烧结,在1000℃左右的较低温度下就可以进行充分烧结了。

采用不同的设计配方,在原料中引入添加剂,通过不同的作用机理实现氧化铝陶瓷的低温充分烧结,主要的添加剂有:

①与 Al2O3 低温生成液相的添加剂,这类添加剂的化学成份主要有Si02、CaO、MgO、SrO、Bao等。

②与Al2O3晶体形成新项或生成固溶体的添加剂,这类添加剂是一些与氧化铝晶格常数相接近的氧化物,如TiO2、Cr2O3、Fe2O3、MnO2等。

根据添加剂阳离子的不同,作用机理也不同,主要是:与氧化铝形成固溶体、烧结过程中形成低共熔体系、烧结过程中与氧化铝生成新相、原料中含有低熔点的玻璃相。

研磨球烧结不充分是产生研磨球多面体变形的主要原因。因为烧结不充分导致球体内部硬度不均匀,进行研磨时等径球面较软的部分被研磨侵蚀速度更快,较硬的部分被研磨侵蚀的速度较慢,造成了多面体形变的现象。欲使研磨球烧结充分需要较高的燃料成本以及昂贵的耐火材料,所以进行低温烧结较为理想的降低成本的方法。目前降低烧结温度的方法有:降低氧化铝粉体的颗粒直径、采用特殊烧结工艺、添加烧结助剂。

参考资料

[1]刘小平.高铝研磨瓷球在有色金属矿山应用的可行性研究[J].现代矿业,2021,37(12):2-5.

[2]张 耀 生.陶 瓷 球 粉 磨 水 泥 使 用 效 果 分 析 [J].水 泥,2018(9):3-6.

[3]吕宝伟.微晶ZrO2 研磨介质球的制备与研究[D].淄博:山东理工大学.2008

[4]戴宏钦.球体随机堆积及其堆积结构的研[D].苏州:苏州大学,2011.

[5]杨海涛,张军恒,唐涛,邓杰,夏维煌,李俊国,沈强.中高铝陶瓷研磨球使用过程中的多面体变形机制研究[J].陶瓷,2022(10):44-47.DOI:10.19397/j.cnki.ceramics.2022.10.036.

[6]周新星.氧化铝陶瓷烧结助剂研究概述[J].江苏陶瓷,2012,45(04):20-22.DOI:10.16860/j.cnki.32-1251/tq.2012.04.008.

[7]王珍,党新安,张昌松,高扬.影响氧化铝陶瓷低温烧结的主要因素[J].中国陶瓷,2009,45(06):24-27+61.DOI:10.16521/j.cnki.issn.1001-9642.2009.06.010.

[8]蔡晓峰.氧化铝陶瓷的低温烧结技术[J].佛山陶瓷,2003(11):1-3.

粉体圈 ∑

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。