重晶石属于钡的硫酸盐类矿物,主要组成是硫酸钡( BaSO4 ) 。作为一种重要的非金属原料矿物,其具有难溶于水、密度大、充填性好、无毒、易吸收辐射等优点,被广泛用于化工、建材、冶金、纺织、电子、建材、医药等十多个行业。重晶石资源在世界范围内储量丰富。重晶石作为我国的优势矿产资源,产量也居于世界之首。然而,我国绝大部分重晶石矿品位普遍偏低,杂质含量高,其洁白度差,常见石英、赤铁矿、萤石等伴生天然重晶石矿物,其中矿物中的碳质有机质、含铁钛矿物杂质、杂质元素的价态等杂质成分对矿物白度和增白效果起负面作用。因此,如何增白提纯天然重晶石,实现重晶石的精深加工成为现在的重点。

目前,常见矿物的除杂增白方法主要有物理法和化学法,如手选法、重选法、磁选法、浮选法、煅烧法、酸浸法等。

2019年全球重晶石主要国家产量

图2重晶石粉体的各种低成本增白工艺

一、物理法

(1)手选法:手选主要依据与伴生矿的颜色不同、密度等差别,直接挑选出品质较好的块状重晶石。这种方法简单易行,但要求矿石的纯度高,产量稳定,但生产效率低,人力资源浪费大。此法在纯度较高的残积型重晶石矿中应用广泛。

(2)重选法:重选是将重晶石原矿石进行洗涤、破碎,依据伴生矿物与重晶石的密度差别,通过跳汰、摇床等方法将二氧化硅等杂质除去,这种方法要求重晶石的嵌布粒度大于2mm,才易于与杂质分离。

常用设备:此方法主要利用跳汰机设备进行筛选。

重选法主要工艺流程

跳汰机

(3)磁选法:重晶石矿中会伴有菱铁矿、黄铁矿等具有磁性的氧化铁类矿物。磁选主要是除去重晶石矿中具有磁性的含铁矿物等杂质。这类杂质通过磁选可将其选出,但除去这类杂质与其磁性的强弱有关,而重晶石中含有的铁、钛矿物的磁性一般较弱,按常规的磁选法得到的效果不佳。

常用设备:磁选法则主要利用磁选机设备。

磁选法主要流程

磁选机

二、化学法

(1)浮选提纯增白

对于沉积型重晶石矿以及与萤石、硫化矿等伴生的热液型重晶石矿,其嵌布粒度很小,采用物理除杂效果不佳,常采用浮选法。浮选药剂可分为两种:一种是以烷基磺酸盐、脂肪酸基硫酸盐为主的阴离子捕收剂;另一种是以高级胺盐为主的阳离子捕收剂。在重晶石浮选过程,由于伴生矿的多样性,采用单一的浮选药剂往往达不到预想目标,因此常采用组合药剂,使药剂之间相互促进,达到更好的浮选效果。

常用设备:此方法主要利用浮选机设备进行筛选。

浮选法主要流程

浮选机

(2)煅烧提纯增白

煅烧是非金属矿中常见的一种提纯方法。重晶石在成床过程中,不可避免的会混入一些有色有机物,这些有机物使重晶石发灰、发绿及发青、发黒,从而降低了重晶石的白度,影响重晶石在白色涂料等中应用。煅烧能直接除去矿中所含的水分以及能在高温直接氧化分解的有机物,但它只适用于在高温下吸热分解或挥发的杂质的去除。

常用设备:此方法主要利用回转窑。

回转窑

(3)浸出提纯增白

纯重晶石显白色、有光泽,由于混入物的特性和数量不同,会呈现浅灰色、淡蓝色、黄色、粉红色、褐色、淡棕色等。浸出提纯利用重晶石与伴生矿物的表面化学性质的不同,通过酸(或碱)浸出、氧化—还原除去矿石中的炭及铁、锰、镁、镍等杂质。酸(碱)浸出处理是利用硫酸、盐酸等(碱)与重晶石伴生的金属化合物(或![]() )进行反应,生成可溶于稀酸(硅酸盐)的化合物,再经洗涤和过滤,与可溶物分离。氧化—还原法首先用过氧化氢、次氯酸钠或浓硫酸等氧化剂将把矿物中伴生的金属化合物溶解,并氧化重晶石中的致色有机物,再加入还原剂将Fe3+还原成Fe2+,在较短时间内将铁浸出,达到提纯增白、提高矿物品位的目的。

)进行反应,生成可溶于稀酸(硅酸盐)的化合物,再经洗涤和过滤,与可溶物分离。氧化—还原法首先用过氧化氢、次氯酸钠或浓硫酸等氧化剂将把矿物中伴生的金属化合物溶解,并氧化重晶石中的致色有机物,再加入还原剂将Fe3+还原成Fe2+,在较短时间内将铁浸出,达到提纯增白、提高矿物品位的目的。

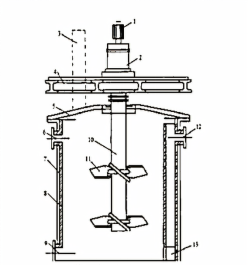

常用设备:此方法主要利用浸出器。

浸出器

三、总结

手选、重选和磁选等传统物理选矿方法对于某些低品位重晶石矿的开发收效甚微,多数情况下要结合浮选得到合格的精矿。浮选中组合药剂的开发和使用是提高重晶石精矿浮选指标的重要手段,也是未来药剂研究的发展趋势。传统的重晶石选矿产品只针对石油化工等低附加值领域,比如加重剂和含钡的化工产品等。提高硫酸钡的细度和白度,开发高纯钡盐和硫酸钡,利用物理和化学的方法提高重晶石纯度,有针对性地开发重晶石深加工新产品,升级钡盐产业结构,对扩大我国优势资源利用的经济价值具有十分重要的意义。

参考来源:

1.浅述我国重晶石产业发展现状,徐鹏金

2.超细活性重晶石的制备工艺研究,肖琴

3.我国重晶石选矿与提纯研究现状及展望,陈思雨、刘四清、陈章鸿

4.重晶石资源现状及材料化应用,王洋、黄聪、李珍

粉体圈