在低碳环保的发展方针下,核能已成为当前应用最为广泛的新型能源之一。核能发电最大的优点,是其可以从微少容量的核燃料中产生极巨大的能量,核分裂所转换出来的能量是化学燃烧所产生之能量的数千万倍,而且具有综合成本低、清洁高效、无供电间隙等优点,受到国际社会的广泛关注,现已有多个国家将其投入应用,中国作为新兴的核大国,也一直关心和致力于核能的和平利用。

2011年日本福岛核事故,让许多人都对核能的安全性有所担忧,其主因是由于冷却剂的失效,锆合金与高温水反应产生氢气最终导致了爆炸。这次事故彻底暴露了传统金属材料的弊端,为了继续将核能安全发展下去,进一步提升核能系统的安全性和可靠性是当务之急。

碳化锆的优势

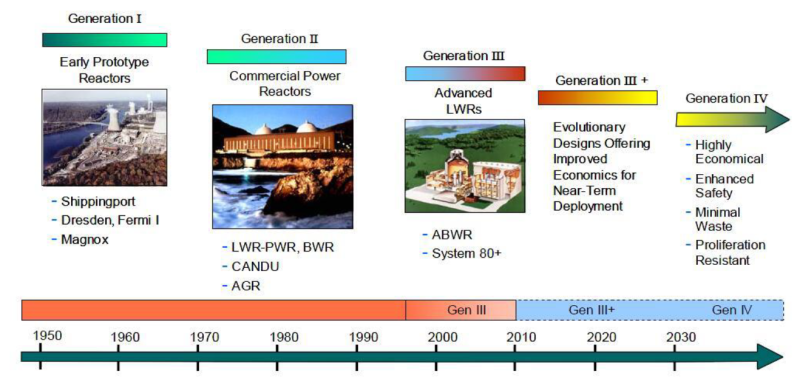

与前三代核反应堆相比,第四代核反应堆的工作温度高、辐照强度大,为了提高安全性,同时满足可持续性与经济性,减少核废料产生,降低对环境的影响,堆芯材料必须满足以下要求:①抗辐照性能好;②熔点高(1000℃-2300℃);③热导率高;④抗腐蚀性能强;⑤中子吸收截面小(小于1b)。

核反应堆发展简史

为了更好地应对这严峻的挑战,先进非氧化物陶瓷材料凭借良好的高温性能,取代了传统金属材料成为了先进核能系统的结构材料的重要候选,主要包括SiC、ZrC、TiN、ZrN等。其中,碳化锆(ZrC)是二元过渡金属碳化物的典型代表,具有较高的熔点、硬度和模量,较好的抗摩擦磨损性能、抗烧蚀性能和耐腐蚀性能,良好的导电和导热性以及优异的热力学稳定性。这些优异的性能使得碳化锆可被用作切削工具、热防护及抗磨损涂层、场发射体及电极材料。此外,ZrC还具有较低的中子吸收截面和较好的耐辐照性能,特别的ZrC 具所有高熔点(3540℃)、耐裂变产物腐蚀、在高温下仍具有较高热导率以及低中子吸收截面等特性,因而可用作核反应堆中的惰性基质材料,如核燃料包覆材料等。

据公开文献报道,核燃料包覆材料的主要作用是在温度800℃-1200℃范围内受到辐射时,将核燃料维持于其中,保证核反应堆的安全性。在严重事故情况下,即便包壳破损,放射性物质也能被包含在燃料芯块中,可有效的降低事故发生后造成的核污染等影响。目前,对比于传统SiC材料,ZrC的具有熔点高、中子吸收界面小、抗辐照性能优良等综合核用性能以及辐照下具有较好的相稳定性,有望取代SiC成为新的基体材料。

核燃料元件

优质碳化锆粉体的重要性

由于ZrC本身具有较强的共价键,因此需要极高的烧结温度和较高的烧结压力才能够制备出致密的ZrC陶瓷块体。陶瓷材料的烧结过程受原料粒度的影响很大,原料粒度越细小,材料的烧结性能越好。因此,制备高质量的超细碳化锆粉体是很有必要的。

目前为止,制备ZrC粉体有很多方法,如高温自蔓延法、激光裂解法、电弧熔融合成法、化学气相沉积法等——其中,碳热还原制备碳化锆粉体最适合工业化生产。不过,传统碳热还原法需要较高的温度(高于2000℃)提供反应动力,导致产物晶粒长大严重,得到的粉体粒度较大,烧结活性差。

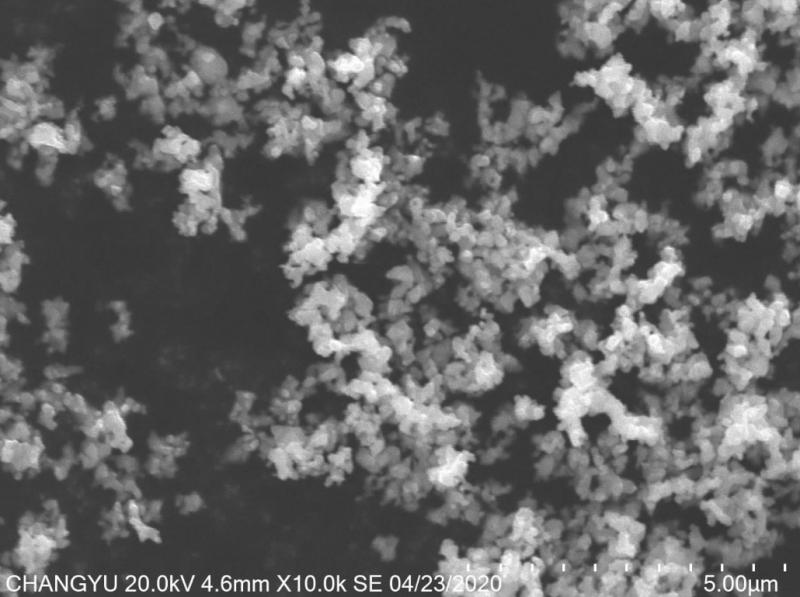

碳化锆粉体(来源:长玉特陶)

但有道是术业有专攻,对于主攻这类非氧化物粉体的企业来说这不一定是个难题,吉林长玉特陶新材料技术股份有限公司(简称长玉特陶)就是如此。依托哈工大的技术实力,近年来长玉特陶针对高纯超细粉体的制备,超细粉体的制备开展了更深层次的研究,对碳热还原这一传统工艺不断进行工艺优化结构优化,研发出独特的原材料预处理工艺和专用合成制备设备。与传统工艺相比,改良后的碳热还原工艺所生产的包括ZrC粉体在内的非氧化物特种陶瓷粉体(碳氮化钛、碳化铪、碳化钽、碳化钛等)具有粒度分布窄、流动性好、杂质含量少、烧结活性高的特点,非常适合用于高端结构制品领域。同时,针对核用ZrC粉体,长玉特陶开发出新型ZrC粉体品类,精细调控粉体中的碳含量,并有效降低了其他高中子吸收截面杂质元素含量,与传统工艺相比,使ZrC粉体的本征抗辐照性能的优异性能得以体现。

总而言之,在长玉特陶这类“专精型”企业的努力下,这些关键的陶瓷粉体材料也在努力跟上产业步伐蓬勃发展,这对于我国发展相关高新产业来说具备极其重要的现实意义。如果您对此感兴趣的话,也可以通过粉体圈客服与相关企业取得联系噢。

粉体圈 小榆