日本金刚石供应商EDP与产业技术综合研究所(产综研/AIST)于2月2日宣布,双方合作开发出一种具有“金刚石/硅”复合结构的新型半导体外延片。该产品可通过粘贴方式固定在硅衬底上,并能直接使用通用半导体制造设备进行加工。相关研究成果已发表在国际期刊《ACS Applied Engineering Materials》上。

该研究结果图片

应对金刚石半导体的大尺寸化难题

金刚石因其卓越的物理特性被誉为“终极半导体材料”,但其大口径化(尺寸扩大)一直是制约商业化的核心瓶颈。虽然EDP已于2025年推出了1英寸单晶金刚石基板,但要进入主流半导体产线,基板尺寸至少需要达到2英寸以上。然而,通过同质外延生长大面积单晶金刚石极其困难。为此,研究团队采用了将多块小型金刚石晶圆粘贴到大面积硅外延片上的方案,以实现实用化的大口径化。

突破异质材料接合的热膨胀瓶颈

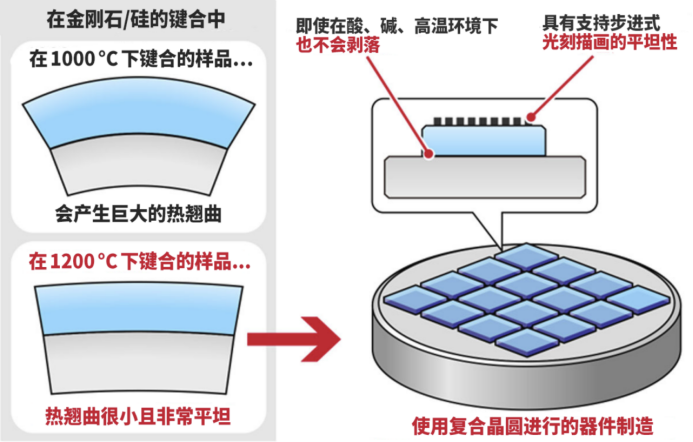

在异质材料接合中,最棘手的挑战是热膨胀系数差异导致的热应力,这常引起基板翘曲或破裂。

物理特性发现:研究人员注意到金刚石与硅的热膨胀系数在约600℃时会发生逆转。计算显示,接合温度越高,当复合体冷却至室温时,两者的热收缩量差异反而会减小,从而降低残留应力导致的翘曲。

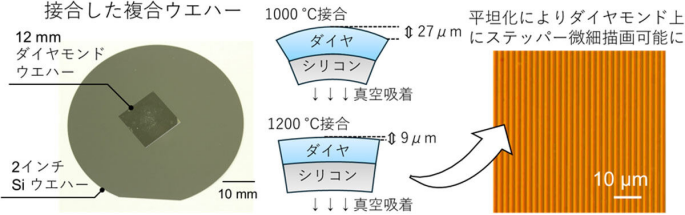

高温接合实验:研究团队尝试在1200℃的高温下进行接合。实验证明,将12mm见方的金刚石晶圆与2英寸硅片接合后,基板高低差被成功抑制在9μm以内。

优异的加工性能与结构强度

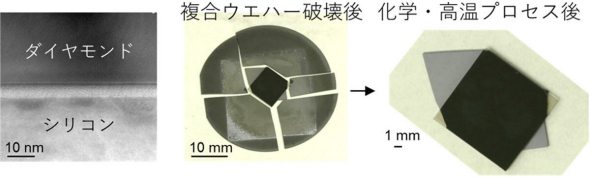

由于控制了热变形,该复合外延片在曝光工艺中表现出色:在10mm见方的绘图区域内,95%的面积能够成功实现1μm宽度的细微线条加工。 此外,即使金刚石基板表面相对粗糙(均方根高度Sq为0.9nm),在高温下仍能形成牢固接合。电子显微镜观察显示,两者界面通过一层约5nm的非晶层紧密结合。即使对硅片施加足以使其破碎的冲击,除边缘微小部分外,金刚石层并未发生剥离。

高温键合金刚石晶片和硅晶片。通过将温度提高到 1200℃,减少了翘曲,从而可以在金刚石的大部分表面上写入1μm宽的线空结构

验证设备制造的兼容性

为确认其在实际生产中的可行性,研究团队进行了多项化学与热处理测试:

l 化学耐受性:在半导体工艺常用的清洗液(如SC1、SC2、硫酸过氧化氢混合液、氢氟酸等)及显像液处理下,结构保持稳定。

l 耐高温性:在形成导电金刚石层所需的1000℃高温处理中,未发现剥离现象。

金刚石/硅键合界面。实验证实,即使硅被破坏,也能形成牢固的界面,且界面不会剥落

未来展望

研究小组表示,这种通过1200℃高温接合技术制造的复合外延片,完全支持微细图形化和器件加工。通过增加金刚石晶圆的粘贴数量和面积,有望实现金刚石器件的量产。下一步,团队将致力于开发接合多块更大型金刚石的复合片,并验证其在电子器件制造中的实际表现,推动金刚石半导体的商业化应用。

粉体圈Coco编译