聚醚醚酮(polyetheretherketone,PEEK)是近年来快速崛起的一种高性能(热塑性)工程塑料,尤以耐温(高、低温)、耐磨、耐腐蚀见长。与老一代“塑料王”特氟龙(TPFE)近年来备受环保困扰形成鲜明对比,PEEK的产业化却在极速推进,产品应用范围也开始从航空航天、医疗等高精尖领域向新能源汽车、人形机器人、半导体装备等工业领域拓展。而相比常见的型材和器件,粉体作为PEEK的一种重要产品形式往往并不直观呈现于终端,本文参考国内外PEEK企业的粉体产品相关信息进行整理科普,旨在为工艺和应用端提供参考。

PEEK粉体(图源:中研股份)

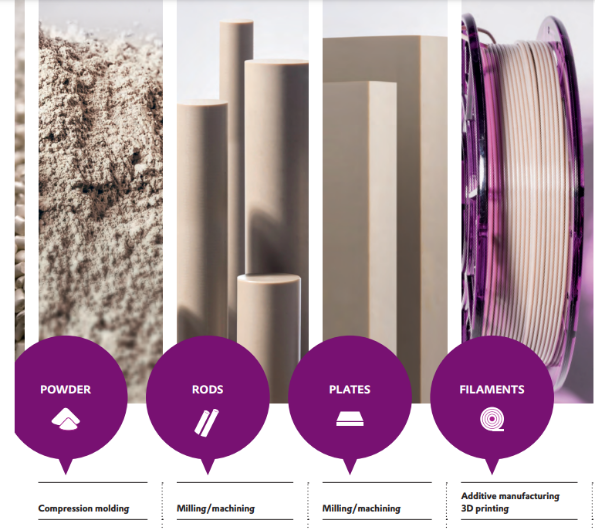

颗粒(母粒)适用于注塑、挤出成型;型材(棒、板等)适于车、刨、铣、磨等多种形式的精密加工;丝材专用于熔丝3D打印(FFF);复合材料:包括如碳纤维、玻纤、陶瓷、石墨、PTFE等,用于增强如轻量化、强度、导热、抗疲劳等诸多特殊性能。那么,PEEK粉体主要用来干嘛呢?

PEEK产品:粉体、棒材、板材、丝材(3D打印) 图源:赢创

一、产品分类及应用差异

粉体参考国内外生产商的产品技术手册等资料,以粒径可分为粗粉、细粉、超细粉三大类,其适用工艺和应用也有明确差异。

PEEK粉体与无机粉体性能体现的相似点如,球形度高、表面光滑的粉末流动性更好,在模压或铺粉(如3D打印)时填充更均匀、致密;在涂料或预浸料中,良好的分散性对形成均匀的树脂膜至关重要。不同点如,PEEK粉体还非常关注粘度,本质上取决于PEEK树脂的分子量(链长),这是在聚合反应阶段决定的——低粘度树脂粉末熔点低、流动性好,更适合喷涂、预浸等需要良好铺展和浸润的工艺,高粘度树脂虽加工难度稍大,但通常能带来更高的制品力学性能和耐热性。

粗粉(原粉) | 细粉 | 超细粉 | |

粒径(D50) | 通常>50μm可至数百μm | 约20-50μm | <30μm,如索尔维KT-880 SFP有10μm甚至更细等级 |

适用工艺 | 复合改性 | 注塑成型、喷涂 | 预浸、喷涂、薄膜、3D打印 |

关键性能 | 混合均匀性 | 流动性与填充密度 | 悬浮/分散性、涂层均匀性等 |

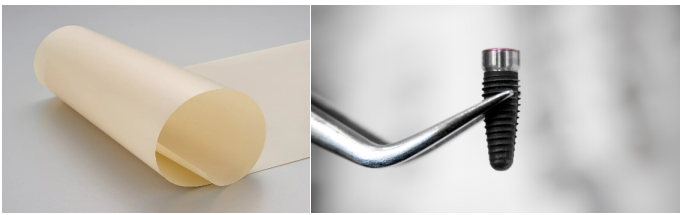

由上表可知,PEEK粉体不仅服务于高价值、高精度制品,薄膜或涂层应用场景,也是注射成型、3D打印(SLS)和复合材料等制备所必须的主材。总结而言,粗粉除了用于压制型材,主要可用于和其他材料复合,生产标准化或定制特殊类型复合粉体;细粉用于工业和民用领域喷涂,以及制备对精度要求较高的低公差制品;超细粉不仅可制备薄膜,还用于半导体、医疗、航空等领域的超精密涂层及3D打印。

PEEK超细粉体制备的薄膜(左)与涂层(右)

二、粉体制备及加工技术

1、粒径控制主要有气流粉碎、低温球磨,气流粉碎和低温球磨都需要惰性气体保护,其他与无机粉体制备路线基本相同,也是制备10-30μm超细粉的主流方法;而溶液急冷则是将PEEK高温溶液快速淬冷至其玻璃化转变温度与熔点之间,诱导其从过饱和溶液中快速结晶析出超细颗粒,该方法甚至可制备亚微米级(如0.6μm)粉末,但目前还属于实验研发阶段。

2、形貌控制主要通过热处理进行,比如红外辐射热处理,可以改善粉末的结晶行为、规整度,显著提高其表观密度和流动性,这对于需要均匀铺粉的3D打印(如SLS)工艺极为重要。

3、其他PEEK粉体的后处理工艺还包括复合、除湿、除静电等。比如,可通过机械球磨实现填料(如陶瓷粉体、碳纤维等)与PEEK均匀复合;通过添加相应助剂改善粉体流动性、分散性等,保证后续加工性能。

小结

从早期国外垄断到国内中试破局和产业化推进,中国目前已经是全球极少数拥有千吨级PEEK产能国家,并且不断将自主PEEK实验室技术转化为产业化能力。在2025年9月,吉林大学聚醚醚酮(PEEK)相关技术许可合同签约,吉林大学三项核心专利以普通许可的方式许可给宁波峰梅匹意克新材料有限公司使用,项目规划产能达到12000吨/年新高,预计全部达产将显著降低PEEK材料成本,有效改善现阶段规模应用受到制约的状况。

粉体圈 启东