分散染料是随着疏水性纤维(人造纤维)的发展而发展起来的一类染料,是一类分子比较小、结构上不带水溶性基团的染料,它在染色时必须借助于分散剂,才能将染料均匀地分散在染液中,是染料行业里最重要和主要的一大类,主要用于涤纶及其混纺织物、醋酯纤维等的印染。

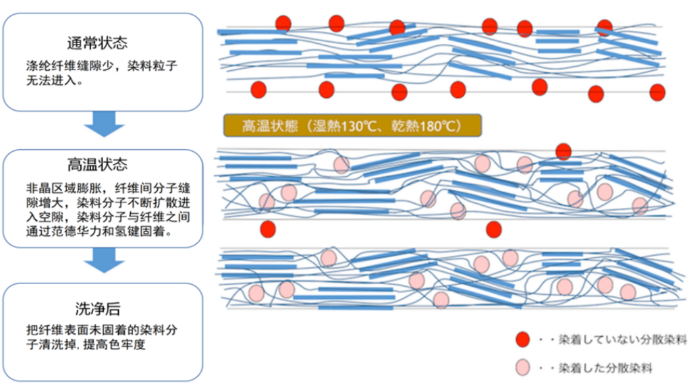

分散染料上染机理:它的上染机理与水溶性染料完全不同,染料和纤维之间不存在化学键反应,而是在高温条件下纤维膨胀,以孔道沉积的方式进入纤维内部,利用分子间产生引力和氢键固着,完成上染过程。

一、粉状分散染料VS液体分散染料

普通粉状分散染料加工过程为:将分散染料滤饼、分散剂和水混合并打浆预分散,再经砂磨机研磨粉碎,最后喷雾干燥得粉状或颗粒状染料成品。这类分散染料剂型由于便于储存和运输,被广泛使用,但粉状分散染料也存在一些问题:

1、粉尘污染:在生产和使用过程中容易产生粉尘,对操作环境影响较大;

2、能耗高:在喷雾干燥过程中要消耗大量能源,而干燥后的染料又要分散到水中使用,不利于节能减碳;

3、残液COD值高:在粉状分散染料的制备过程中,除了有效染料成分外,还必须加入大量分散剂,以保证染料在喷雾干燥及后续储存过程中的耐热稳定性和再分散性。这些助剂在染色后全部进入废水中,增加水中的COD,增加印染企业三废处理成本;

4、不利于自动计量和输送等智能印染过程,需要事先配成液体分散液才可自动计量和输送【1】。

针对上述痛点,更为环保的液态剂型分散染料(液体分散染料)被业内普遍视为更优路径。早在20世纪六十年代,国外许多染料制造公司就开始研制和生产液体分散染料,由于加工设备及分散剂水平的限制,染料颗粒无法研磨得很细,平均粒径在lμm左右,产品储存期比较短,通常为90天,很容易发生沉淀,而且普遍染料强度普遍较低,因此应用优势并不显著。随着超细湿磨粉体技术及高效分散剂体系的成熟,“闭路”粒径控制与低温控黏湿磨协同实现高效界面稳化,使粒径分布更窄、返粗更慢、货架期更长,从而为液体分散染料的规模化、稳定化应用奠定了工艺基础。

与粉状分散染料相比,液态分散染料的最大特点是:在较低分散剂用量下即可获得稳定、细腻的分散体系,并实现更高的染料利用率。实际配方中,分散剂的投加通常仅为染料滤饼重量的约10%–25%。这为织物印花/染色的少水洗或免水洗工艺提供了条件——在不进行还原清洗的情况下,也能达到接近或等同于常规分散染料“还原清洗后”的牢度要求,从源头显著降低印染废水排放,契合节能与环保方向。

同时,液态分散染料可泵送输送、便于在线过滤与自动化计量,有利于构建密闭化、连续化的生产与上机体系,并在原料端—生产端—应用端实现更好的环保一致性与批次稳定性。

二、高效分散与超细化的组合拳

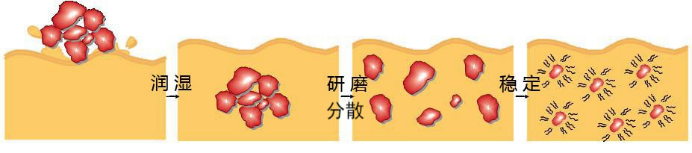

液体分散染料就是把难溶于水的分散染料微粒在分散剂作用下稳定地分散在水里形成的分散体系。它在物理化学上更接近悬浊液/胶体之间的亚微米分散体系:粒子做得足够小、稳定剂足够好时,会表现出很多胶体特征;粒子偏大或聚集时,更像浑浊液(悬浊液)。液体分散染料的制备包含“①润湿—②解聚—③稳分散”这三个关键过程。首先要解决分散染料润湿性差的问题,其次是将分散染料滤饼有效地研磨粉碎成微小颗粒,最后将微小分散染料粒子稳定分散在水中。

1、高效分散剂体系

阴离子型分散剂目前广泛用于粉状与常规液体分散染料。其主要靠静电斥力发挥分散作用,单独使用的分散能力相对有限,因此配方用量常年偏高。高投加带来下游印染废水COD升高、处理难度加大。对于液体剂型,要获得长期稳定且高固含的分散体系,仅依赖传统阴离子分散剂远不足够,需引入多组分协同,引入多重稳定机制了来满足储存及运输稳定性的要求。

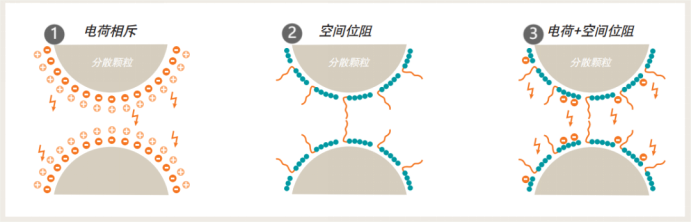

颗粒在分散液中的稳定机制:①静电稳定机制;②空间位阻;③静电空间位阻稳定(图源:赢创)

在液体分散染料的制备中,常用分散剂主要包括阴离子型、非离子型和高分子超分散剂。三者各有特点,往往需要复配使用,才能兼顾研磨效率与产品长期稳定性。

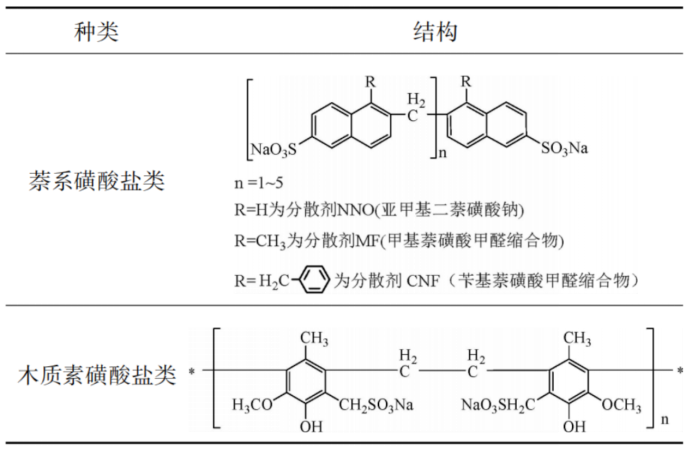

①阴离子分散剂--降低体系粘度/润湿/助磨

阴离子分散剂以萘系磺酸盐(如NNO、MF类缩合物)和木质素磺酸盐为代表,主要通过静电斥力(提高颗粒表面Zeta电位)抑制团聚与絮凝。其极性基团((如磺酸基)与水分子强作用,可显著降低体系表/界面张力与初始黏度,从而促进疏水染料颗粒的润湿与快速解团,提高预分散与湿磨传能效率。

在现代聚酯印花中,分散染料以合成糊料为主流,常用类型包括丙烯酸/聚丙烯酸盐类、聚丙烯酰胺、聚氨酯缔合型等。需要注意的是,含阴离子型表面活性剂的液体分散染料不宜与此类合成糊料同用:阴离子表活及其中的电解质会提高体系离子强度,削弱合成糊料的电荷膨胀与水化,导致降黏与流变失控,在实际印花中表现为渗化(边界发虚、走浆)。因此印花专用染料更偏向低阴离子、以非离子/高分子位阻为主的设计。

②非离子分散剂--润湿/协同稳化/提升耐盐耐温性能

非离子分散剂以脂肪醇聚氧乙烯醚(AEO类)、蓖麻油聚氧乙烯醚、EO/PO 嵌段共聚物、烷基多糖苷(APG)等为代表,其分子在水中不电离,主要依靠位阻作用来实现分散稳定。其分子结构通常由疏水锚定段(烃链或芳香基)与亲水聚醚链段组成,能够牢固吸附在染料颗粒表面并向水相伸展形成“刷层”,在颗粒相互靠近时通过熵斥力和渗透排斥阻止再聚。

非离子分散剂借助位阻作用提供稳定性,润湿能力强,对疏水性染料颗粒特别有效;同时具有较好的耐盐、耐硬水性能。与阴离子分散剂协同时可形成“电–位阻双稳”,提高体系的储存稳定性。小分子非离子提供的“刷层”较薄,单独使用难以防止长期返粗→需与高分子超分散剂协同。

③超分散剂--带锚定基团/抑制返粗

“超分散剂”并非严格学名,而是行业从路博润(Lubrizol)旗下的“Hyperdispersant”类产品沿用下来的俗称,指的是以聚合物为主体的高效分散剂(相对分子质量常见约1000–10000),其分子结构上含有溶剂化链与锚固基团两个部分,这两部分的性能和功用均不相同。因此超分散剂也叫聚合物分散剂(这是学术和专利文献里最常用的规范叫法,强调它与小分子分散剂的区别),最早在颜料体系中成熟,随后迁移到“颗粒态分散”逻辑相同的液体分散染料。

超分散剂多为梳形或嵌段共聚物(如丙烯酸酯-聚醚、聚酯-聚醚、聚氨酯-聚醚类),分子结构中兼具疏水锚定基和亲水可溶链段。它们吸附在染料颗粒表面时,疏水段紧密锚定在颗粒上,而长链亲水段伸入水相,形成厚实且持久的位阻层,因此能显著提升分散体系的长期稳定性。

整体而言:阴离子分散剂负责快速解团与降黏,非离子分散剂提供润湿与耐盐协同,高分子超分散剂确保长期稳化。三者复配可兼顾研磨效率、产品强度与储存稳定性,同时减少分散剂总用量,降低环保压力。

2、超细湿磨技术

液体分散染料要想分散稳定、应用出色,关键在于粒度小且分布窄,;归根到底,就是把研磨环节打造成可控的“粒径工程”。湿磨研磨技术的诸多进步,都为这一目标做出了贡献。

①在线分散机--高效润湿分散

良好的润湿是高效研磨分散的前提,因此在进行分散染料细化之前,需要对材料进行预分散。在线分散设备是行业内广泛使用的一种高效的无尘固液混合分散技术,被广泛用于研磨前段的预分散,可以大大提升整体研磨过程的研磨效率。

在线分散设备通过循环泵驱动形成高速流场,在分散腔内产生负压(文丘里自吸效应),实现粉体的密闭、近零损失吸入;物料在特制定—转子间隙中承受高剪切与强湍流,迅速完成粉体润湿、解团与均匀分散,产出可泵送的稳定预分散浆体;而粒径的进一步细化与分布收窄由后续砂磨段完成。

②超细研磨介质--打破机械研磨粒度下限

超细研磨介质的应用把机械法制备粉体的下限突破了1μm以下,业界已有最小氧化锆磨介尺寸为0.03mm,搭配砂磨机及适当的研磨工艺可以获得80nm以下的粉体。分散染料的细化通常由砂磨机完成,要把粒径推进到亚微米并收紧尾端,不是单靠“重珠猛打”,而是让应力强度×碰撞频率同时到位:小珠更容易“抓住”细颗粒,大珠(高密度)单次冲击更强,两者需要分段配合。染料体系普遍黏、粘、难开团,因此研磨介质要有足够密度和韧性,氧化锆陶瓷(高比重、耐磨、化学惰性)成为行业常用选择。

普通(非喷墨)高浓分散染料的研磨目标粒径通常在0.2–0.8μm,量产中采用的氧化锆磨介尺寸多为0.3–0.8mm。用于喷墨的分散染料(墨水)对尾端更严(常见D90≤0.20–0.25μm),因此有时会用到0.1mm微珠。但珠径越小,越容易出现漏珠(走珠)、筛口架桥/压降飙升、通量下降等问题,所以必须配合更可靠的珠料分离结构,并在研磨中段用少量补加“锚定”分散剂,否则界面不稳、细化颗粒易发生返粗(再团聚/奥斯特瓦尔德熟化导致的粒径回弹),尾部拖长且能耗上升。

③水冷结构+弹性悬架--控温研磨技术

在液体分散染料的超细湿磨中,为在高固含/高黏条件下得到窄粒径分布且不返粗,设备采用水冷结构+弹性悬架的协同设计:水冷(夹套/换热器)及时带走研磨产生的热量,将料温稳定在设定窗口;弹性悬架以弹性支座/联轴器与自对中支撑吸振、隔振、减冲击,避免转子—定子或研磨介质产生局部干摩擦热点,由此抑制料温爬升与晶型再析出/团聚。

④在线粒度监测系统--闭环控粒、提一致

可控的“粒径工程”当然少不了粒度的实时监控技术,将粒度检测系统“搬”到生产车间、将自动取样装置“接”在生产线上,自动实时监测管线内的粒度数据,并通过专用接口同步反馈给生产设备,从而实现工艺闭环;对稳住批间一致性、避免长尾与过磨、降低能耗与介质磨耗具有直接作用。

不过值得注意的是,在线粒度监控系统由于其是在生产线上使用的,其应用环境与实验室相比是非常恶劣的,并不是简单的将实验室产品搬到车间来这么简单,因此它会有许多匹配应用环境的工程化细节,使其“粉尘多、振动强、温漂大、信号噪声高”的现场稳定工作。目前此类系统已有多款商业化产品。

参考资料

1、液体分散染料的应用现状及发展趋势,中国印染行业协会联合.《中国印染行业绿色发展报告》2022

粉体圈编辑Alpha