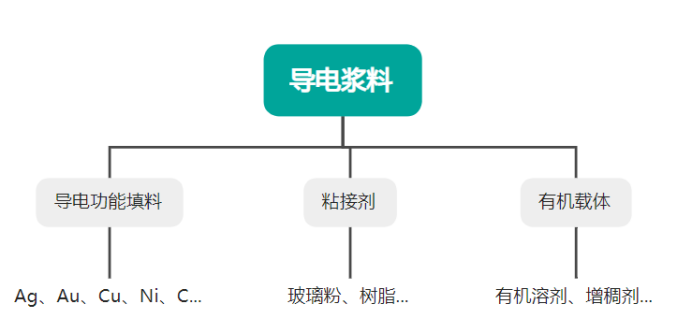

导电浆料通常由金属粉体或其他导电功能粉体、粘接剂和有机载体组成,以膏状形态印刷或涂布在基板表面,经烧结或固化后形成稳定的导电层。它常被用于构建端电极、导电通路和互连层,从片式电阻、电容等基础元件,到光伏电池的栅线、触摸屏的导电图案,乃至射频天线的导体结构,几乎都能看到它的身影。可以说,导电浆料是电子器件电流可靠传导的关键支撑。下面,我们就来盘点一下它在不同领域的主要应用场景。

一、被动元器件内电极、端电极

被动元件是电子电路中不可或缺的组成部分,与晶体管、集成电路等主动元件相对。它们本身不提供能量增益或放大功能,而是通过存储、消耗或传输能量来对电流和电压进行控制与调节。在常见的电子元件中,电容用于储能与滤波,电阻用于分压与限流,电感则用于储能与耦合,这三类构成了被动元件的基本代表。

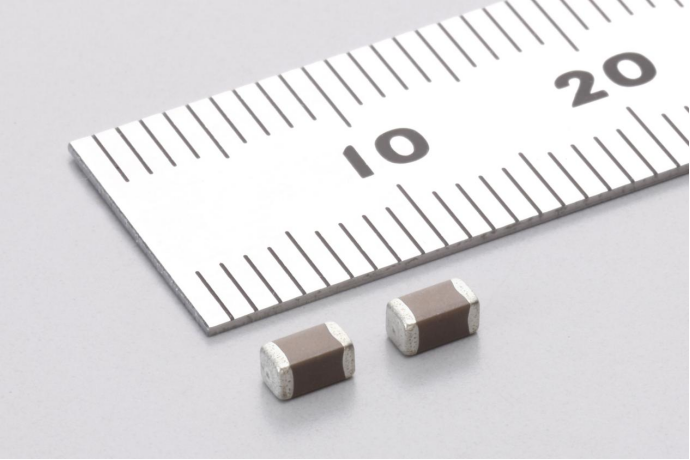

MLCC多层陶瓷电容器(来源:村田)

1、MLCC(多层陶瓷电容器)

多层陶瓷电容器(Multi-LayerCeramicCapacitor,MLCC)MLCC的基本功能是储存和释放电能,在实际电路中广泛用于滤波、去耦、旁路、耦合和调谐,从而起到平滑电压、抑制干扰、稳定电源的作用。

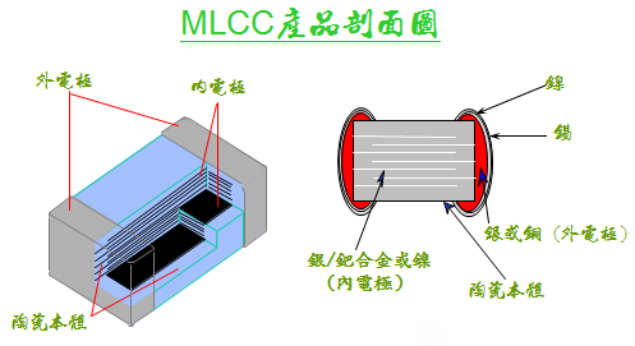

MLCC由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器。与电解电容、钽电容相比,MLCC的特殊优势在于小型化、频率特性好、可靠性高和适合大规模贴片生产,因此在现代电子电路中几乎无处不在。

电路板上密密麻麻的它(MLCC)

来源:電子製造,工作狂人(ResearchMFG)

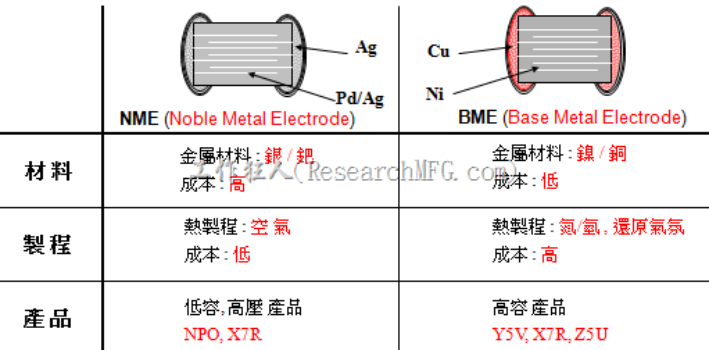

在MLCC的结构中,内电极与外电极均由导电浆料印刷或涂覆形成。根据所用材料与应用需求的不同,电极体系主要分为贵金属系列(NME,Ag-Pd等)和贱金属系列(BME,Ni、Cu等),贱金属电极凭借低成本和可量产优势,是目前的主流选择;而贵金属电极则因其稳定性和可靠性更高,仍被应用在高压、高可靠性或其他特殊要求的产品中。

①内电极

MLCC的内电极早期多采用Ag-Pd银钯合金导电浆料,具有化学稳定性好、工艺成熟可靠的优点,但因贵金属成本高,不利于大规模低成本生产。随着电子行业的发展,逐渐转向Ni镍导电浆料,其成本低、资源丰富,可实现超薄介质层和多层叠加,但镍易氧化,需要在还原气氛中烧结。近年来,Cu铜浆料也成为研究方向,因其成本更低、导电性优良而具备潜力,但极易氧化,对工艺环境要求严苛,目前尚未广泛应用。

②外电极

MLCC外电极:通常采用Ag、Cu在陶瓷芯片两端烧结形成端子电极,随后表面再电镀Ni层以防止扩散和提升抗腐蚀性,并覆盖Sn层以增强可焊性,从而确保器件能与电路板可靠连接。

2、厚膜片式电阻

电阻的核心作用是限制电流、分压、分流以及作为电路的负载,从而精确控制电流的流动,提供稳定的电阻值来保护电路。

上图带数字的是片式电阻,有些体积极小或者特殊电阻可能不印字

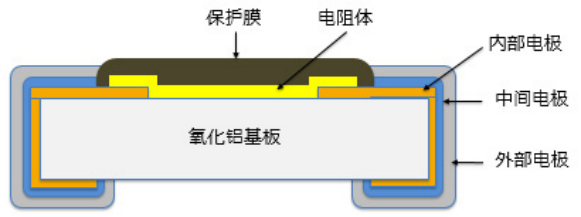

片式电阻通常由陶瓷基体、阻性膜层、端电极和保护层构成,按照工艺可分为薄膜片式电阻和厚膜片式电阻两大类。其中,厚膜片式电阻因工艺成熟、成本低廉、适用范围广,成为目前国内外产量最高、使用最广泛的主流产品。

电阻结构示意图

厚膜片式电阻的大致制备流程(电极优先路线):

厚膜片式电阻以氧化铝陶瓷为基体,先在两端印刷导电浆料(Ag、Ag-Pd、Ni或Cu)形成电极接触区,再在其间印刷电阻浆料(RuO₂、RhO₂等金属氧化物与玻璃粉混合体系)并烧结成阻性膜层。随后通过激光修调阻值,将大板切割成单颗芯片,在两端蘸覆导电浆料烧结形成U字形包边端电极,再依次电镀Ni层(阻挡扩散、增强耐蚀性)和Sn层(提升可焊性),最后覆盖保护层,从而得到结构稳定、可批量贴装的成品电阻。

3、多层片式电感--叠层型电感

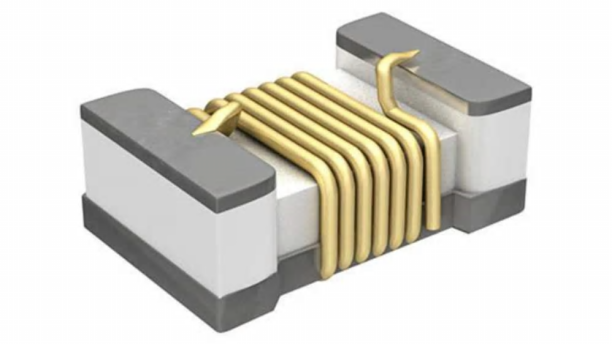

电感在电路中主要用于储能、滤波、振荡和信号耦合,是高频和电源管理电路中的常见元件。在片式电感中,按照制造工艺的不同,常见的类型主要有绕线型和叠层型两种。二者在结构、性能和应用上各有侧重:绕线电感以高Q值和大电流承载能力见长,而叠层电感则凭借小型化和优良的高频特性成为移动终端与射频电路的主流选择。

绕线电感

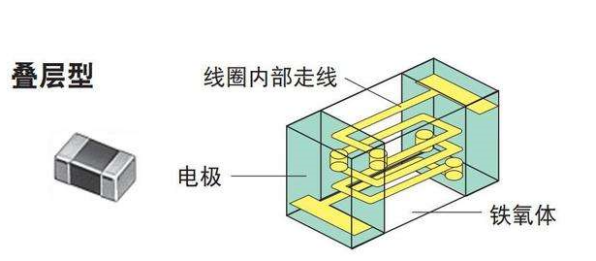

叠层型电感(多层片式电感)示意图:

叠层型电感通常由陶瓷或磁性材料基体、内部导电线圈、端电极和保护层构成。其内部线圈通过在陶瓷生片上丝网印刷Ag、Cu等导电浆料形成螺旋图案,并在需要的位置预打通孔并填充导电浆料,层层叠合压合后高温共烧,使线圈图案与通孔一体固化,最终构成三维电感体。端电极则采用Ag、Cu浆料烧结形成,并通过Ni/Sn电镀提升可焊性和耐蚀性,表面再覆盖环氧或玻璃釉保护层。凭借体积小、频率特性优良和适合自动化贴装的优势,叠层型电感广泛应用于通信、计算机、消费电子和汽车电子等领域。

二、半导体功率器件封装

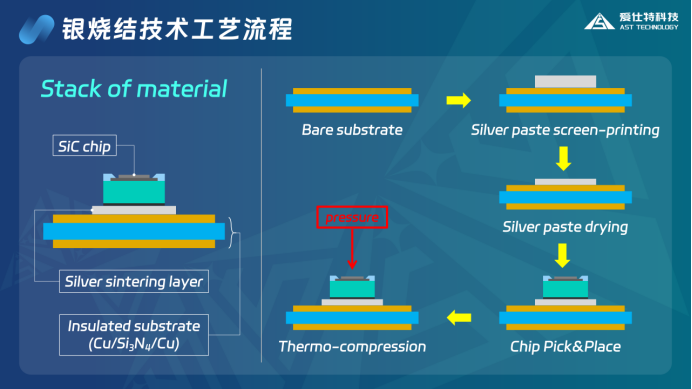

功率半导体器件作为电力电子装置的核心元件,对于系统的性能和可靠性具有决定性作用,而封装是承载器件的载体,也是保证SiC芯片可靠性、充分发挥性能的关键。新一代功率器件如SiC,虽然带来了更快的开关速度,但也伴随着更高的工作温度(可达300℃)。这一条件远远超过了传统硅器件(通常在150℃以下)所使用的封装材料与结构的耐受范围,使得现有封装方案在高温环境下容易出现失效,难以充分发挥宽禁带器件的优势。

在这一背景下,传统焊料(焊锡或银环氧等)在高温下易疲劳失效,成为制约性能释放的关键瓶颈。低温烧结银技术因此成为业界关注的主流方案。该技术依赖含纳米银颗粒的导电浆料,通过利用颗粒的高表面能,在150–250℃的低温下即可实现固相烧结,最终形成致密的银互连层。烧结后的银层具备接近块体银的电导率和热导率,能够长期承受300℃以上的高温环境,而且具有比传统焊料更好的散热能力,因此已被广泛应用于SiC、GaN等功率器件的芯片–基板互连中。

与此同时,烧结铜也成为新的研发热点。与银相比,铜资源丰富、成本更低,导电性也十分优异;如果能够解决易氧化的问题,纳米铜浆料同样具备在较低温度在攻关之中。可以说,烧结银是当下的成熟选择,而烧结铜则是未来的潜力方向。

三、光伏电池与新能源器件

在光伏电池中,导电浆料主要用于收集光生载流子并传导电流;而在燃料电池、超级电容器等新能源器件中,则更多承担着降低界面电阻、提升电子传输效率的作用。

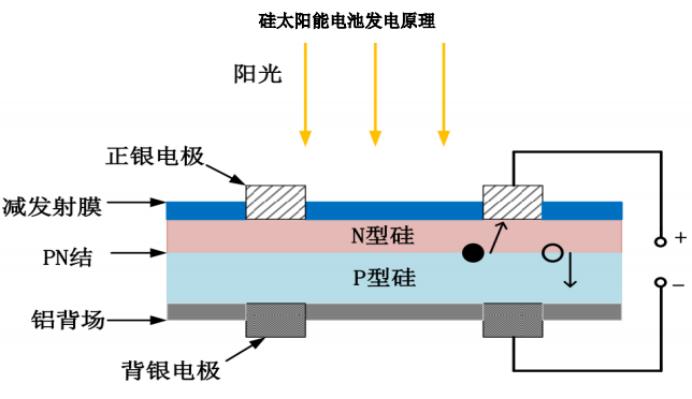

1、光伏电池

硅太阳能电池是目前应用最广泛的光伏电池,其工作原理基于半导体的光生伏特效应。当光照射到硅片上时,光子能量被硅材料吸收,激发电子–空穴对。由于电池内部的PN内建电场作用,电子和空穴被分离并定向迁移,从而在外电路中形成电流,实现光能向电能的转化。

在这一过程中,导电浆料是关键材料:正面栅线:采用银浆(Agpaste),通过丝网印刷形成细栅,收集载流子并导出电流;背电极:多用铝浆(Alpaste)或Ag/Al浆料,提供良好的欧姆接触和反射作用,提升效率。可以说,电子浆料直接决定了硅太阳能电池的导电性能与光电转换效率。

随着光伏技术不断演进,硅太阳能电池也在向更高效率方向发展,从PERC到TOPCon、HJT,再到硅+钙钛矿叠层等新一代多结电池,对导电浆料提出了更高要求:既要实现更精细的栅线和更低的银耗,又要满足低温固化、透明化、柔性化等新工艺需求。

受限于银的成本和资源压力,目前铜基导电浆料正在成为替代方案的研究重点;而在钙钛矿等新型光伏电池中,碳基导电浆料也被用作低成本背电极的探索路径。

2、新能源器件

在燃料电池、超级电容器以及锂/钠电池等新能源器件中,导电浆料(导电剂)的作用与光伏不同,更强调电子传输效率与界面稳定性。这类浆料多以碳基体系(炭黑、碳纳米管、石墨烯)为主,能够在电极与集流体之间构建导电网络,降低界面阻抗和接触电阻,同时提升耐腐蚀性和循环稳定性。无论是燃料电池的双极板涂层,还是超级电容器与电池电极的涂布材料或集流体修饰层,其本质功能都是作为界面调控剂和电子传输桥梁,为器件提供稳定、低阻的电流通路,从而直接影响效率与寿命。

四、显示器与传感器

在显示器与传感器领域,导电浆料的功能有所不同,但核心都是形成电极与电路图案,保证信号的高效采集与传输。

1、触摸屏及显示器

触摸屏及显示器大家都不陌生,常见智能机屏幕及平板等就有触摸屏及显示器两个组件组合起来。触摸屏幕分为两种,用手指按的是电容屏,拿笔或者指甲盖戳的是电阻屏。而一般的电视、电脑等显示器就是只有显示功能的,当然不一般也有触摸功能。

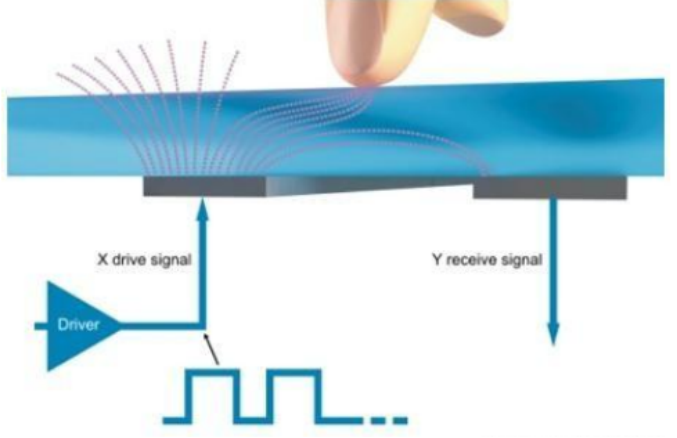

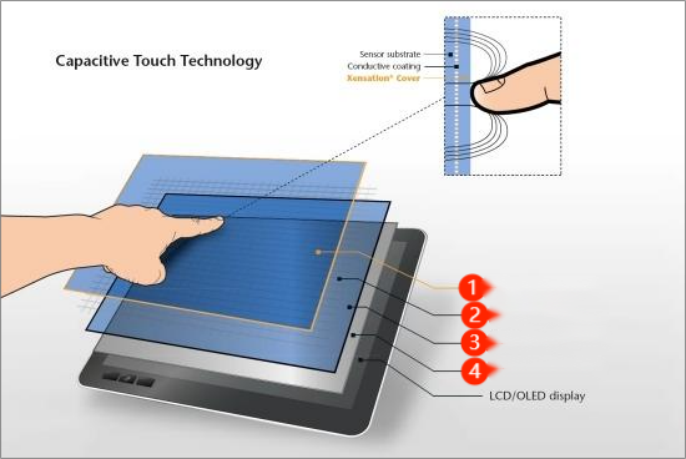

电容式触控屏原理(来源:宇锡科技)

电容触摸屏是基于人体的电容感应技术。当手指触摸到屏幕时,手指会与屏幕表面形成一个耦合电容,导致屏幕上特定位置的电容值发生变化。通过检测这个电容值的变化,控制系统可以精确计算出触摸点的位置,并将其转化为指令来执行操作。

电容式触摸屏通常由多层材料构成,包括:1、最外层的玻璃保护层:这是用户直接接触的表面,需要足够坚固以抵抗磨损和划伤。2、导电层:通常由透明导电材料制成,用于感应触摸。3、绝缘层:位于两个导电层之间,确保它们之间不会直接导电。4、底层的导电层:与顶层的导电层类似,也由透明导电材料构成。

早期触摸屏的透明导电膜层主要采用ITO(氧化铟锡),工艺方式多为磁控溅射沉积。然而,ITO刚性大、易脆裂,无法满足弯折/柔性应用,并且铟资源稀缺、成本高。随着柔性屏、可穿戴设备的发展,行业逐渐转向纳米银线等柔性透明导电材料,它们一般以导电油墨/浆料形式存在,通过涂布、喷涂、印刷等工艺沉积成膜,更适合大面积、柔性电子应用。

三折叠怎么折都有面

2、柔性/可穿戴传感器

常规传感器(压力、温度、气体等):多用银浆或碳基浆料,重点是低阻抗、界面稳定性和环境耐受性,通常不需要透明或柔性,而用于电子皮肤、健康监测贴片的产品需要导电浆料具备柔性甚至透明性,常用柔性银浆、纳米银线浆料浆料,保证舒适性与隐蔽性。

即使弯曲和拉伸,电路也能在保持高可靠性的同时进行工作的可伸缩电路板,这种电路板有助于增进医疗可穿戴设备的测量精度和可穿戴性。(来源:村田中国)

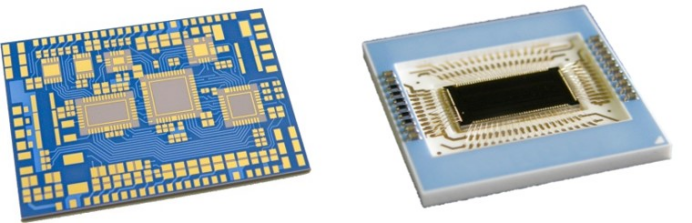

五、HTCC/LTCC-多层共烧陶瓷基板

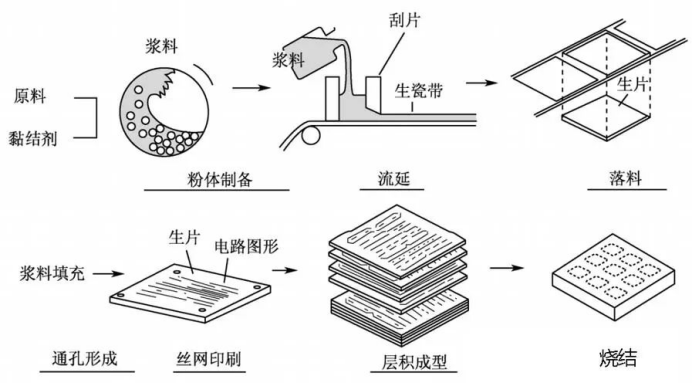

多层共烧陶瓷基板,是通过在陶瓷生片上印刷导电浆料、打通孔并填充、层层叠合压制,最终与陶瓷一同烧结而成的多层互连基板。根据烧结温度和导体体系的不同,大致可分为高温共烧陶瓷基板(HTCC)与低温共烧陶瓷基板(LTCC)。

多层共烧陶瓷基板制备流程

1、高温共烧陶瓷基板

高温共烧陶瓷基板(HTCC)以氧化铝或氮化铝为基体,在陶瓷生片上印刷钨(W)、钼(Mo)导电浆料,并经层压后在1600–1800℃高温下一次共烧成型。其特点是气密性强、机械强度高、耐高温性能突出,广泛应用于军工、航天及高功率电子封装。

2、低温共烧陶瓷基板

低温共烧陶瓷基板(LTCC)则采用玻璃–陶瓷复合材料为基体,在生片上印刷Ag、Ag-Pd或Cu导电浆料,850–950℃下即可共烧固化。由于温度较低,可同时引入电阻浆料、介质浆料,实现无源器件(电容、电感、滤波器等)的集成,因此更适合射频通信、5G模块和小型化电子封装。

LTCC基板(来源:KOA株式会社)

编辑整理:粉体圈Alpha