纳米镍是指直径在1-100纳米范围内的镍颗粒或结构,具有纳米材料的各种特性,如从金属向绝缘体的转变、优良的机械性能、高发光效率、低激光阈值、高热阻等。纳米镍颗粒可用于光学、电子学、医学等领域,为电子器件的微型化、纳米化提供了材料基础。

图1 常温下纳米镍粉的形态

近年来,纳米镍粉作为多层陶瓷电容器(MLCC)内电极材料应用需求不断增大。纳米镍粉以其亚微米级、单分散、球状、高度结晶及强抗氧化性的特点,以及优异的导电性能和高比表面积,逐渐取代银、钯等贵金属并应用于MLCC的内电极上。

MLCC为什么需要纳米镍粉?

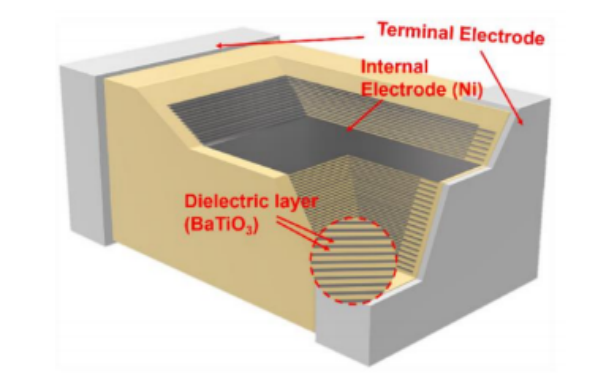

多层陶瓷电容器(MLCC)的结构如图2所示,其特点是电介质层以及内电极层平行堆叠以优化单位面积电容,然后与外部端电极相连。内电极作为MLCC的重要组成部分对元件的最终性能有着重要影响。

图2 MLCC结构示意图

传统MLCC内电极使用贵金属钯(Pd)或钯银(Pd-Ag)合金,但是 Pd、Ag等贵金属价格高,使得MLCC的制作成本不断增加,限制了其发展和应用范围。为降低成本,贱金属内电极应运而生。其中以铜(Cu)和镍(Ni)的应用最为广泛。铜尽管电阻率较低,成本较低,但是由于铜浆的共烧温度低,制备工艺要求高,而且其化学性质活泼,在空气中极易氧化,从而导致电极导电性能急剧下降。而镍电极除成本较低外,还具有耐蚀性和耐热性好,工艺稳定性高,电阻率相对较低,阻抗频率特性好等优势。因此,当前镍电极浆料被广泛应用于MLCC内电极。

与传统Pd-Ag电极比较,Ni内电极作为内电极浆料优势如下:

(1)成本低,经济性高。成本一般仅为常规Pd-Ag电极的5%左右;

(2)电阻率较小,可以有效降低MLCC的等效串联电阻,提高阻抗频率特性,基本电导率优于传统贵金属MLCC,还可提高阻抗频率特性;

(3)Ni的原子或原子团的电迁移率较小,有良好的电化学稳定性,MLCC的可靠性可因此大大提高;

(4)Ni内电极对焊料的耐蚀性和耐热性较好,制备MLCC时的工艺稳定性强;

(5)Ni电极的机械强度高,与传统产品比,其抗折强度大,能有效抵抗装配或者基体切割时的应力作用。

纳米镍粉怎么造?国内技术走到哪一步了?

1. 固相法:低成本“规模化选手”

固相法是在一定条件下将固体原料混合后,进行机械研磨或固相反应得到最终产物的方法。

优势:操作简单、产量大、成本低,在工业上有广泛应用。

(1)液相还原法

液相还原法是采用氧化-还原反应方法,利用强还原剂将反应前驱体的二价镍离子还原成镍原子,镍原子不断的聚集得到纳米或者微米尺度材料。有时候需要向液相中加入有机分散剂以防止镍粉的团聚,然后将反应后的分散液进行分离提纯得到产物。

优势:原料易得、操作方便,并且制备出的纳米镍粉粒度分布窄、粉末分散性好。

挑战:生产成本偏高,生产效率低,原料不环保,产物结晶性差,无法满足 MLCC 用纳米镍粉的要求。

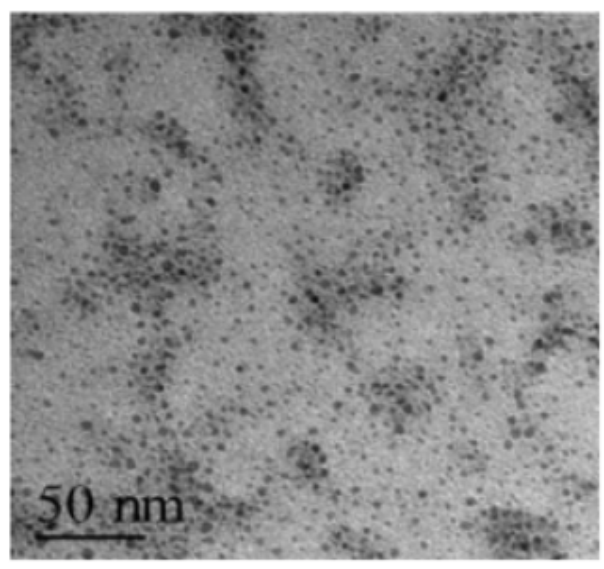

图3 液相还原法制备纳米镍颗粒形貌图

(2)喷雾热解法

喷雾热解法是一种有效的制备金属、氧化物、非氧化物甚至是聚合物球形颗粒的方法。然而,溶剂的迅速蒸发和分解气体的剧烈演化使其很难控制颗粒的结构。在许多情况下形成的是空心的或具有不规则形状的颗粒。最重要的参数包括溶液的浓缩、干燥以及热解温度、时间和加热速率。通常缓慢升温的制备条件和充分的加热时间有利于形成致密化的粒子。

优势:快速生产,简单易行连续运行,成本低,产率高。

挑战:获得的纳米镍颗粒尺寸分布较不均匀,且多为空心结构,可能有利于用作催化途径或是形成特定形貌,但不符合 MLCC 内电极用纳米镍粉的要求。

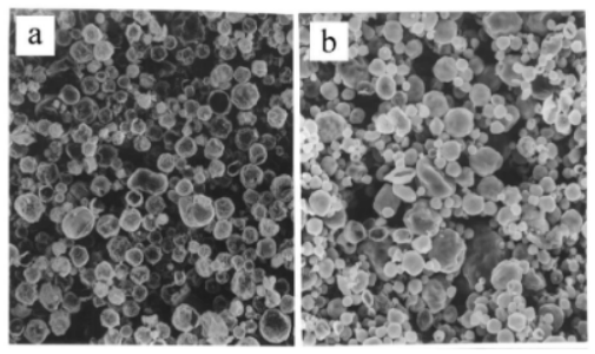

图4 液相还原法制备纳米镍颗粒形貌图

(3)微乳液法

在液相还原法的基础上,向包含镍盐的反应体系中加入油相、表面活性剂,在一定热处理条件下反应,获得纳米镍颗粒。通过形成微乳液中的微结构防止纳米镍颗粒的团聚,还可以通过不同种类、用量表面活性剂的加入控制产物的尺寸。

优势:参数控制简单、反应快,可以获得具有高分散性的小尺寸纳米镍颗粒,与液相还原法的优点相似。

挑战:产量小且易在镍颗粒中留下杂质,难以满足 MLCC 内电极材料纯净、结晶性好的需求。

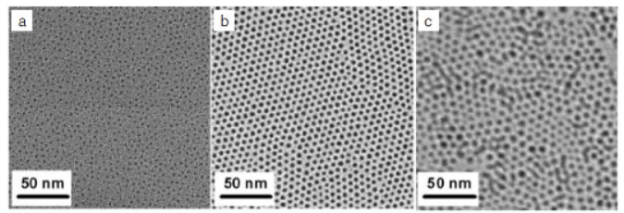

图5 微乳液法制备纳米镍颗粒形貌图

2. 气相法:高端产品的“高纯度选手”

(1)羰基镍分解法

羰基法精炼镍工艺是早期大型镍冶炼厂的基础生产方法,在较低温度下,CO 气体与活性镍接触,4 个 CO 分子和 1 个 Ni 原子相结合,生成气体化合物 Ni (CO)4(这个反应是可逆的)。然后在 150 ~316°C之间,又分解为金属镍和 CO。

优势:流程短、工艺简单并且生产成本低,能耗小。

挑战:热解塔内分解温度较高,镍粉易烧结,最重要的是羰基镍是一种剧毒物质,有碍人体健康,对环境造成很大污染。

图6 羰基镍分解法制备纳米镍粉形貌

(2)PVD 法

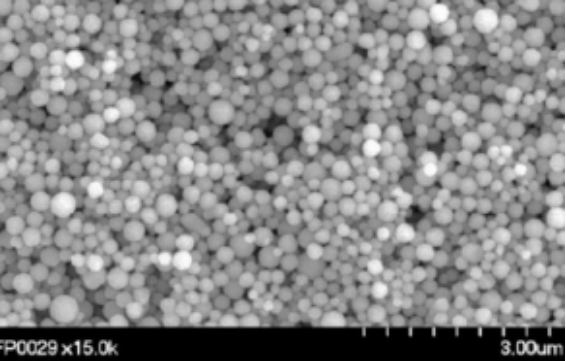

蒸发冷凝法(PVD)是用真空蒸发、激光、电弧、高频感应、等离子体等方法使金属镍气化,并与惰性气体原子碰撞失去能量,然后骤冷使之凝结成为纳米粒子。其中等离子体加热法温度高,蒸发效率快,所制备的超细镍粉形核速率快,成为主流的制备方法。国内有些公司制备MLCC用纳米镍粉即是运用此方法。

优势:纯度高、结晶性好、表面光洁、抗氧化能力强。能够充分满足 MLCC 内极用镍粉的要求,并且生产过程对环境友好。

挑战:生产设备复杂,效率低,生产成本高,由于涉及气体输运过程,纳米镍粉易粘连成长链。

图7 PVD法制备纳米镍粉形貌

(3)CVD 法

化学气相沉积法(CVD法)又称为气相氢还原法,是指用氢气还原气态金属化合物。在高温下使镍前驱体蒸发,然后在氢气下还原为单质镍原子,随后形核、长大、冷凝成超细纳米镍粉,国外部分公司采用该法生产MLCC用纳米镍粉。

优势:相较于蒸发冷凝法,其生产成本较低,能制备出结晶性高、纯度高、粒径均匀的球形颗粒状金属镍粉,适合用作 MLCC 内电极。

挑战:难以降低到 100nm 以下,并且对设备的耐腐蚀能力要求较高,目前国内暂无用此方法进行生产。

图8 CVD 法制备纳米镍粉形貌

目前,国外的MLCC用镍内电极浆料发展较为成熟,高端MLCC普遍采用化学气相沉积法(CVD法)制备的纳米镍粉,主要由日本的川崎制铁和东邦钛公司引领制造。此法制备的镍粉不仅成本相对较低,且能产出纳米至亚微米级别的高结晶度球形粉末,已在日本成功实现工业化量产。

国内科研机构和企业研发团队主要围绕液相法、物理气相沉积法(PVD法)展开了一系列探索并取得一定成果。江苏博迁新材料公司运用PVD法进行工业化生产,可提供主规格为平均粒径80nm和300nm的产品,打破了国外垄断,成功进入三星电机、国巨等全球顶级MLCC供应商的供应链。仅有个别企业在实验室阶段尝试采用CVD法制备纳米镍粉,距离工业化生产仍有较大差距。

目前,中国企业在高端纳米镍粉领域已实现重大突破,并在全球市场中占据了重要地位。未来,随着下游应用的持续爆发和技术创新的不断推进,仍将持续深化高端纳米镍粉的国产化替代进程,实现工业化规模的生产进程,纳米镍粉及MLCC产业仍将保持旺盛的生命力。

参考文献

[1]罗心怡.MLCC用高结晶纳米镍粉的制备及性能研究[D].东南大学,2022.

[2]钟滢.连续进料化学气相沉积法制备超细镍粉的研究[D].东华理工大学,2024.

[3]卞仙.水溶性盐隔离法制备高结晶纳米镍粉[D].东南大学,2019.

粉体圈整理