科学技术的快速发展,使得材料需要面对的场景化愈加复杂,而原始的、未经任何处理的颗粒往往存在着一系列的局限性,如颗粒与介质之间的相容性较差,使得颗粒在介质中分散不均匀,容易出现团聚、沉降、沉淀现象,影响产品的性能和质量;颗粒的表面活性位点不足,使得颗粒与其他物质发生反应时,出现反应不充分、结合程度不高的情况。为了能够有效改善颗粒的不足,表面改性技术应运而生。接下来,小编将按改性方法为分类依据为大家介绍目前市面上主流的颗粒表面改性技术。

(图源:X技术)

物理改性技术

物理改性技术是指通过物理方法改变颗粒表面的性质,而不改变其化学组成。这里小编主要为大家介绍高能球磨法、超声波改性技术以及激光表面改性技术。

一、高能球磨法

高能球磨法,又称机械合金化,是一种在球磨机中通过高能机械力作用实现材料合成和改性的技术。它主要是利用球磨机的快速旋转或振动,使硬质球体与材料粉末在球磨罐中产生较高的能量。这些能量不仅为固态反应的进行创造了条件,还使粉末颗粒在碰撞和摩擦的过程中不断细化。最终达到粉末的表面微观结构、组织组成及性能改变的目的。高能球磨法虽然操作简单、效率高,可以在较低的温度下诱导相变,从而达到改性、生成新型聚合物的目的,但它存在介质易磨损、材料适用性差、存在颗粒粉碎极限、维护成本高的问题,因此需要注意使用的粉末材料和介质。

任梓江等研究了高能球磨法与传统球磨法对所制0.94KNN-0.06BMN陶瓷的相结构、微观结构、介电性能和铁电性能的影响。结果表明,高能球磨法不仅极大缩短了该陶瓷的制备时间,且在初始粉体颗粒细化、陶瓷晶粒细化等方面有显著的促进作用,这进一步导致陶瓷的介电性能和铁电性能发生较大变化,如高能球磨法制备的陶瓷在1kHz下的最大介电常数增加了约470,剩余极化强度增加了约20.9μC·cm-2,矫顽电场提高了约19.7kV·cm-1。

(a)高能球磨法和(b)传统球磨法制备的0.94KNN-0.06BMN陶瓷样品介电温谱图(图源:文献1)

二、超声波改性技术

超声波改性技术是利用超声波能量来改变材料表面性质或结构的技术。当超声波在介质中传播时,由于超声波与介质的相互作用,使得介质发生变化,从而产生包括机械效应和空化效应在内的一系列超声效应。超声波的机械效应是指超声波在介质中的传播可以使介质质点在其传播空间内产生振动,从而强化介质的扩散和传播。气泡在液体中形成和随后迅速闭合的现象就是空化效应。超声波在液体中传播时,会产生高强度的压力波,导致液体中的气泡经历形成、生长、振荡和崩溃的过程,当气泡崩溃时,会产生一种微激波,使局部区域有很大的压强和高温。这些能量可以使材料表面发生物理或化学变化,从而完成对材料的改性。超声波改性技术无需高温高压的环境,过程易于控制,可重复性好、能耗较低,可以实现均匀的表面改性。但同时它也存在对某些材料改性效果不明显、设备成本较高的问题。

张艳等在超声波功率100W,频率25kHz,液料比10∶1的室温环境下对方竹笋膳食纤维改性1h,改性后方竹笋膳食纤维的理化性质和抗氧化活性得到了显著提高,同时引起化学键的断裂和分子重排,造成方竹笋膳食纤维组成发生一定程度变化。

三、激光表面改性技术

激光表面改性技术是由光束辐照至工作表面,材料吸收光子的能量而转化为热量,表层温度升高并向内部传热,以此来改善材料表面的性能的方法。其中材料表层对激光能量的吸收与激光功率密度、辐照时间、激光束的模式、波长、材料的反射率和吸收率等因素有关。激光表面改性技术主要有激光淬火、激光熔凝、激光表面合金化以及激光熔覆。

1、激光淬火:激光淬火是利用激光作用于工件表面所产生的高强冲击波或应力波,使金属表面产生塑性变形,在激光冲击区,显微组织呈位错的缠结网络,其结构类似于经爆炸冲击及快速平面冲击的材料的亚结构。这种亚结构明显提高了工件表面硬度、屈服强度和疲劳寿命。激光表面淬火的硬化层深度一般为0.3-1.5mm,淬火硬度比常规方法高,淬火层组织细密、强韧性好,激光淬火清洁、高效,不需要水或油等淬火冷却介质,且激光淬火不开裂,是精确定量的数控淬火。

2、激光熔凝:激光熔凝是利用高功率密度的激光,在极短的时间内照射金属表面,使金属表面局部区域瞬间被加热到较高的温度,并使之熔化,然后依靠低温基体自身的冷却作用,使熔池急冷,从而使表面得到强化,在较大程度上增强了材料表层的耐磨性和耐蚀性,使材料性能得到改善。

激光熔凝原理示意图(图源:文献4)

3、激光表面合金化:激光表面合金化是通过激光与固相物质相互作用的热效应,将外加合金元素和金属表面一起熔化后,迅速凝固在基体表面,只在熔化区和很小的热影响区内发生成分、组织和性能的变化,对基体的热影响可减少到最低限度,引起的变形也较小。熔化深度由照射的时间和激光功率来控制,在基体金属表面可形成深度0.02-2.0mm的合金层。由于冷却速度快,因此偏析小,细化晶粒效果显著,从而可以提高表层的耐磨性、耐蚀性和抗氧化性等,其突出优点是在瞬态过程及区域的可扫描选择性。

4、激光熔覆:激光熔覆技术是利用激光束在选定工件表面熔覆一层特殊性能的材料,以改善工件表面性能。该技术依托激光较高的功率密度,使激光熔覆工作时热影响区面积较小,工件受热变形程度小,基体的性能也不易发生改变。同时,激光熔覆技术所获得的熔覆层具有优异的性能,这种熔覆层的综合性能不但优于不锈钢基材,而且优于传统的等离子喷涂层及各种堆焊层的性能。与激光表面合金化相比,激光表面熔敷是使预敷层全部熔化而基层表面微熔,预敷层的成分基本不变,只是使基材结合处变得稀释,而激光表面合金化是使添加的合金元素与基材表面全部混合。

激光表面合金化与熔覆示意图(图源:文献4)

与其他表面处理技术相比,激光融化形成的组织均匀性很高,晶粒非常细小,可以有效强化合金,使其耐磨性与耐腐蚀性大幅提升。其次,它可以精确控制加工条件,与计算机连接后,可以实现在线加工。再者,它的加热并不受外界磁场的影响,输入热较少,可以实现局部加热且工件表面处理后热变形很小。

李海红等通过超声波对活性炭改性处理后,改性活性炭表面酸性官能团数量增多,最优改性条件下和原活性炭相比其比表面积提高11.2%;碘吸附值从1107.4mg/g上升至1238.1mg/g。

化学改性技术

化学改性技术是指通过化学反应改变颗粒表面的化学性质,从而赋予颗粒新的特性或功能。这里小编主要为大家介绍接枝改性、表面涂覆改性、酸碱刻蚀改性、离子渗技术、离子注入技术、低温等离子体(LTP)技术以及电子束表面改性法。

一、接枝改性

接枝改性,又称高能处理改性,是指在一定的外部激发条件下,以各种方式引入功能性基团或者分子链连接到材料表面,以此来增加活性位点,增强表面活性,从而赋予材料新的性质或功能。它主要可以分为三大类以下三大类:

1、利用正在进行链增长的分子链,将链转移到材料表面的自由基上,从而达到接枝目的;

2、材料表面的活性基团与分子链端基的活性基团反应,使之相互连接;

3、利用材料表面的自由基团,在材料表面引发单体聚合,从而达到接枝效果。

由于接枝改性是通过共价键与材料表面相连,因此接枝改性后的材料通常具有较好的稳定性;其次,可以通过选择不同的单体或聚合物进行接枝,从而达到定制材料表面特性的目的;再者,可以通过控制接枝反应的条件,以调控接枝链的长度、密度和结构。

廖晴雨通过使用对二甲基氨基苯基作为合成砌块,通过紫外光诱导的C-H键转换反应将—CHO、—SH、—B(O)OH、—CN和—SO3-等基团接枝到BOPP、PET、ETFE和硅橡胶等聚合物基材的表面。发现当选用的功能单体含有共轭结构时,接枝改性后的样品具有荧光特性,并且不同结构的单体荧光强度也有一定的差异,分子中极性和刚性结构越多,量子产率越高,样品荧光越强。

二、表面涂覆改性

表面涂覆改性是一种比较灵活方便的改性方法,能够根据不同的要求配制改性剂,对材料实行定向改性,通过在材料表面涂覆一层或多层物质,来改变其表面性质。涂覆的材料可以是聚合物、纳米材料、金属粒子或无机非金属及其复合物。表面涂覆改性技术主要有化学镀、溶胶-凝胶法、物理气相法(PVD)、化学气相法(CVD)、原子层沉积和分子层沉积法、有机物修饰法等。

1、化学镀法

化学镀,又称无电解镀,是一种不依赖外部电流的金属沉积过程。它主要是根据氧化还原反应原理,通过使用强还原剂将化学镀液中的金属离子还原成金属原子,从而达到金属原子沉积在颗粒表面形成致密镀层的效果。它常用于提高材料的耐腐蚀性、耐磨性、导电性、导热性。目前,主要应用在电工电子、航空航天、医疗机械、汽车工业、装饰和防护等领域。

2、溶胶凝胶法

溶胶凝胶法是以无机物或金属醇盐作为前驱体,在液相中将这些原料均匀混合并进行水解、缩合反应,从而形成稳定的透明溶胶体系。溶胶经陈化,会在胶粒间缓慢聚合,形成三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂。凝胶经过干燥、烧结、固化可以去除有机成分,从而制备出分子/纳米亚结构的材料,通过这一方法可以有效提高材料的机械强度和稳定性。

李进通过溶胶凝胶法结合气氛烧结制备黑色TiO2,考察烧结温度对黑色TiO2光催化活性的影响,分析催化剂的晶体结构及光学特性。结果表明,当烧结温度为500℃时,黑色TiO2对RhB的去除率最高,在光辐照下60min降解率达到82%。这是因为适量的缺陷有助于提升光催化剂性能,少量或过量的光催化剂会降低光催化性能。

3、物理气相沉积法(PVD)

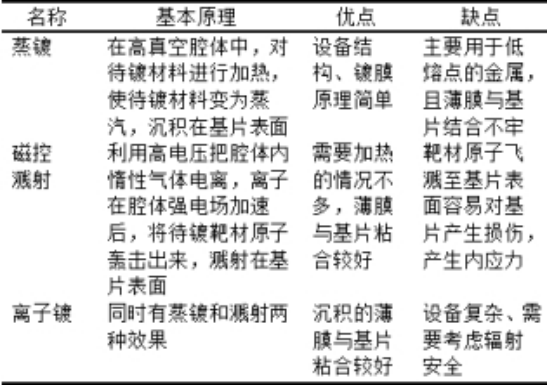

物理气相沉积技术是指在真空条件下,将材料汽化成原子、分子或使其部分电离成离子,最终在材料或工件表面沉积一层具有某些特殊性能的薄膜技术。物理气相沉积法制备薄膜的过程可以概括为三个阶段:(1)从待镀材料中激发出待镀粒子;(2)粒子运动到基片表面;(3)粒子在基片上沉积成膜。根据粒子激发的不同方式,可以将物理气相沉积大致分为蒸发镀膜、溅射镀膜和离子镀膜三大类。

(1)蒸发镀膜

蒸发镀膜的粒子激发方式是使待镀材料在真空中加热蒸发,蒸发出的粒子到达基片后凝结成膜。腔体被抽真空后,待镀源材料放置在蒸发舟内,通过给蒸发舟两端电极加电流,使蒸发舟升温至蒸发源材料融化变成蒸气,蒸气运动至基片表面成膜。蒸发镀膜设备操作简单、设备价格相对便宜,成膜速度快,但形成的薄膜与基片结合较差,镀好的薄膜用无尘布可以直接擦拭掉。

蒸镀设备真空腔室示意图(图源:文献5)

(2)磁控溅射

磁控溅射的粒子主要是通过在真空腔体内的某一温度下,受到高能粒子的轰击,来获得能量从靶材表面逃逸。一般情况下,真空腔体内的上下电极板会接高电压,氩气气体分子在高电压下,会被离子化为氩离子,氩离子在强电场的作用下会高速轰击阴极靶材,当靶材的原子获得足够的能量后,会从靶材表面逃逸出来,飞向基片表面沉积成膜。由于磁控溅射设备腔体内需要通入气体,故设备操作较为复杂。磁控溅射的应用范围非常广,可以沉积金属、半导体、绝缘体等多种材料,且沉积的薄膜与基片结合度较好。

磁控溅射真空腔室示意图(图源:文献5)

(3)离子镀膜

离子镀膜是在真空腔体内,通过电流加热使得待镀源材料蒸发,同时利用高电压使蒸发出的源材料部分离子化,在真空腔体内强电场的作用下,使待镀离子加速运动至基片表面,最终沉积在基片上。离子镀膜不仅有真空蒸发镀膜和溅射镀膜的特点,镀出的薄膜与基片结合力非常好。

物理气相沉积三种方法比较

4、化学气相沉积法(CVD)

化学气相沉积技术是在一定的温度条件下,将混合气体引入到反应室内,与基体表面发生反应,使混合气体中的某些成分分解、氧化或被还原,并在基体表面生成金属或化合物等固体产物沉积在表面生成薄膜。化学气相沉积法反应温度低,生成的薄膜均匀性高、保形覆盖性好、与基体粘附性好,可以通过调整反应时间来控制薄膜生长的厚度,目前常用于集成电路的制造。根据介质填充间隙的用途和质量要求的不同,可以将化学气相沉积法分为高密度等离子体化学气相沉积法(HDPCVD)、亚常压化学气相沉积法(SACVD)以及流化学气相沉积法(FCVD)。

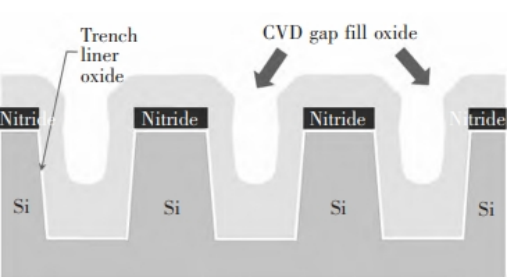

(1)高密度等离子体化学气相沉积法(HDPCVD)

HDPCVD技术是一种在沉积薄膜的过程中用定向高能离子刻蚀接触表面的减压低温化学气相沉积工艺。HDPCVD的沉积刻蚀比典型值为3:1,沉积刻蚀比(D:E)的值越高,沉积速率和硅片产量都会提高;但如果D:E值过高,将导致无法完全填充间隙,留下一定的空隙。HDPCVD可用于浅槽隔离工艺(STI),适用于填充深宽比为3:1到4:1甚至更高的槽。由于HDPCVD的沉积温度较低,故常用于沉积层间介质(ILD)、刻蚀停止层以及低k介质等薄膜材料。

HDPCVD技术填充浅槽示意图(图源:文献6)

(2)亚常压化学气相沉积法(SACVD)

SACVD技术主要在100-600Torr(1Torr=133.3Pa)或更低的气压范围内工作,常用于低温保形氧化物沉积以及硅、硅锗等IV族半导体外延,还可以应用于CMOS逻辑电路ILD介质沉积。然而,如果要用该技术沉积无空洞的间隙介质,要求间隙的侧壁具有恒定锥度。若间隙侧壁倾斜角度超过90°或呈倒梯形,则很难实现完全填充。

SACVD技术在CMOS逻辑电路ILD介质沉积中的应用(图源:文献6)

(3)流化学气相沉积法(FCVD)

FCVD技术可用于极端尺寸(深宽比高达30:1)的微小间隙或者具有复杂轮廓形貌的间隙填充工艺,介质材料可完全填充间隙,不产生空洞或缝隙。FCVD技术沉积的薄膜质量高、稳定性好,与后续工艺(如化学机械抛光)兼容性好。FCVD可与HDPCVD等技术相比拟,已成为20nm及以下工艺节点介质间隙填充的主流技术。

FCVD间隙介质填充在FinFET晶体管中的应用(图源:文献6)

虽然化学气相沉积法可制备高密度、高纯度的薄膜材料,但是化学气相沉积法的前驱体通常有害、腐蚀性、可燃性或爆炸性,在制备多组分膜时化学计量比不可精确控制,反应器比较复杂,有时需配备真空系统,导致成本上升,使得化学气相沉积法的应用受到一定的限制。

5、原子层沉积和分子层沉积法

原子层沉积是一种可以将物质以单原子层形式镀在基材表面的先进薄膜沉积技术,广泛用于半导体器件薄膜制备。一个典型的原子层沉积循环包括两个或更多的、先后进行的半反应。在一定的真空环境下,前驱体和共反应物交替地通入反应腔体内,与基体表面发生化学反应并吸附在基体表面。每个半反应间通入惰性气体进行吹扫,除去过量的反应物及生成的小分子副产物。每经过一个循环,基体表面便镀上一层单原子层。通过增加循环次数,原子层将依次沉积在基体表面形成薄膜。根据单循环单原子层沉积的特点,可以通过设定不同循环次数,以实现薄膜厚度的原子级精确控制;根据饱和吸附自限制反应的特点,沉积薄膜具有良好的大面积均匀性;通过控制工艺条件,可以使前驱体在一些高深宽比的基材结构中充分扩散。分子层沉积技术与原子层沉积技术的基本原理及工艺过程基本类似,分子层沉积技术可以用于制备一些聚合物及有机、无机杂化材料的超薄膜。

单循环原子层沉积工艺过程(图源:文献7)

6、有机物修饰法

有机物修饰法主要依赖于有机物在颗粒表面的物理和化学吸附作用。有机物修饰主要包括偶联剂修饰、表面活性剂修饰。偶联剂作为一种分子结构独特的化合物,拥有两种不同功能的官能团,这使得它与基体材料可以紧密连接在一起。通过使用偶联剂,不仅可以提高材料的强度和耐久性,还可以增加其粘结性和耐化学品侵蚀的能力。选择适当的偶联剂,并控制合适的配比以及工艺条件,就可以有效的实现材料的牢固连接,提升材料的综合性能。目前,偶联剂常应用于纺织品、塑料加工和涂料领域。表面活性剂分子由于具有固定的亲水、亲油基团,故通常具有两亲性,可以在溶液表面定向排列。当它加入到含有固体材料的溶液中时,它会通过范德华力、氢键等较弱的相互作用力吸附到固体表面或通过形成共价键或其他化学键与固体表面的官能团发生反应,从而吸附到固体表面形成一层界面层,以改变固体表面的物理化学性质。

硅烷偶联剂改性空心玻璃微珠机理图(图源:文献8)

三、酸碱刻蚀改性

酸碱刻蚀改性主要是通过酸或碱与基体材料表面发生化学反应,从而去除或引入其他相关基团,从而达到改变基体表面特性的目的。酸与材料表面的金属或氧化物可以发生化学反应,生成可溶性化合物,从而去除表面材料;碱与材料表面的某些成分(如油脂、硅酸盐)会发生反应,生成水溶性物质,从而去除表面层。刻蚀过程中,材料表面的微观结构会发生变化,形成粗糙的表面,这可以有效增加材料表面的表面积或为后续处理(如涂层沉积)提供更好的附着力。

朱国庆等采用质量分数为1%的HF对空心玻璃微珠刻蚀处理,经活化后进行化学镀银,研究表明经刻蚀处理后的微珠表面Ag的沉积量更多,但经HF处理后微珠极易发生破损。导致耐磨性能降低。

四、离子渗技术

离子渗技术,又称离子化学热处理。它是将包含渗入元素的气体引入真空熔炉中,通过辉光放电将气体电离,产生的渗入原子在外加电场的作用下轰击并渗入基体表面,使基体表面的化学成分和结构发生变化,从而达到了高硬度、高耐磨、耐疲劳、抗氧化的目的。离子渗技术主要包括:分解、外部扩散、吸附、介质内扩散和金属内的反应5个部分。与常规的热处理相比,离子渗技术可以更好地控制工件表面的化学组成,可以在更低温下扩散,沉积速度更快,可以有效降低工件变形量,节省能源和气源,不会造成环境污染。目前,离子渗技术已经广泛地应用于钢材的各个领域。

离子渗氮过程(图源:文献9)

五、离子注入技术

离子注入技术分为离子束注入和等离子体浸没离子注入。离子注入是通过离化预注入的元素和电场加速得到高能量,再将其注入物质中,最后滞留在固态物质中,与试样发生反应,从而产生新相。样品表面和近表层的形貌、相组成、成分和结构发生变化引起材料的理化和力学性能发生显著变化。其特征是金属晶体中的离子不会受到热力学的限制,不会引起金属的热变形,不发生脱落现象,可以注入互不相容的杂质,可以将离子束精确地注入所需的深度,不会出现离子束的互溶性问题。注入层是离子与基体表面通过一系列物理和化学作用形成的新的表面层,基体与新层之间不存在剥离问题。

等离子体浸没离子注入系统结构(图源:文献9)

六、低温等离子体(LTP)技术

低温等离子体技术是一种在低温条件下,利用等离子体中的高能粒子撞击材料表面,从而使反应物分子产生激发、电离或断键,在材料表面产生刻蚀、交联或聚合等一系列的理化反应,从而改变材料性能的技术。低温等离子体是由电离了的气体组成,主要包括电子、离子分子、中性基团等气体团,总体上呈现电中性,称为物质的“第四态”。由于地球上温度低,故天然等离子体在地球上很难稳定存在,常使用人工气体放电方法产生稳定可控的低温等离子体,常用的气体放电方法有辉光放电、介质阻挡放电、电晕放电、射流放电等。LTP具有大量高能活性粒子,可以对多种材料进行表面改性处理且LTP技术属于干式工艺,几乎不产生有害气体或液体,在材料表面改性方面具有良好的应用前景。

铝合金LTP处理前后表面微观形貌(图源:文献10)

七、电子束表面改性法

电子束表面改性技术是一种利用高能电子束对材料表面进行处理和改良的方法,电子束在加速电压的作用下,获得较高的能量,形成高速电子流去撞击材料表面,较高的能量可以引起材料表面的物理和化学反应,从而改变其结构和性质。这项技术可以在纳米尺度上实现精确的加工和改性,对于许多应用领域都具有重要意义。通过控制电子束的束流密度和扫描模式,可以在材料表面上沉积原子或分子,形成致密的薄膜或纳米结构。这种方法可以实现高质量、高精度的薄膜制备。

电子束轰击工件表面相互作用示意图(图源:文献11)

参考文献:

1、任梓江,陈碧,徐俊卓,等.高能球磨法制备铌酸钾钠基陶瓷及其性能研究[J].陶瓷学报.

2、陈睿铎,崔国栋,陈大志,等.金属粉体材料表面改性技术及应用研究进展[J].钢铁研究学报.

3、桑建权,李想军,冯干,等.微纳米颗粒表面改性技术研究进展[J].山东化工.

4、温家浩,丁永春,杨中桂,等.激光表面改性技术研究现状与展望[J].金属加工(热加工).

5、张晓欣,何翔欣.物理气相沉积设备的工艺技术分析[J].电子技术.

6、倪金玉,LEEChoongHyun,何慧凯,等.化学气相沉积技术在先进CMOS集成电路制造中的应用与发展[J].智能物联技术.

7、周俊飞.化学气相沉积用于聚合物电介质薄膜材料的合成与改性[D].浙江大学.

8、王宁,汪光辉,柳雷,等.空心玻璃微珠表面改性及其应用研究进展[J].当代化工.

9、赵燕春,何瑞芳,张斌,等.离子注渗复合表面改性技术研究进展[J].表面技术.

10、乔乾森,巴德玛,李长青,等.低温等离子体表面处理技术研究[J].材料保护.

11、宋鲁霞.纯锌及锌合金脉冲电子束表面改性研究[D].上海工程技术大学.

粉体圈Alice