工程陶瓷具有高硬度、高耐磨性等优异的力学性能,可在各类精密器械中充当零部件,应用十分广泛。然而由于陶瓷材料制造工艺复杂工序多,极易在生产过程,尤其是成型烧结和后加工过程中引入裂纹、气孔、夹杂等缺陷,当表面或亚表面存在10um-60um数量级的缺陷,集中的应力就可导致制品在工作时发生破坏,影响紧密器械正常运作。因此在工程陶瓷进行后加工后,有必要采用高灵敏度的测试手段对陶瓷材料微缺陷进行全面检测,为了不对陶瓷材料造成二次破坏,通常要求采用无损检测技术。

所谓无损检测技术(nondestructive testing,NDT),即在不会对检测对象的有效性及可靠性产生破坏的前提下,对被检对象的整体质量(缺陷、损伤)进行定位及定量。目前陶瓷材料无损检测的常规方法有渗透法、超声法、射线法、红外热成像检测技术等。本篇文章就一起看看这些五花八门的无损检测技术都该怎么应用吧!

一、液体渗透检测技术(PT)结合图像处理技术

液体渗透检测是基于液体的毛细管作用原理,通常是将着色或荧光渗透剂直接施加在经过表面处理的工件上,在毛细管作用下,深入表面开口的缺陷内,接着将多余的渗透剂清除后施加显像剂,此时荧光或着色渗透剂又会在显像剂的毛细管作用下,从缺陷处被吸附到工件表面,形成痕迹。此时,渗透剂痕迹与工件表面形成明显对比,利用紫外线灯等照射就能使缺陷清晰显现,具有方便、快捷,操作简单的优点,可以对材料表面开口性缺陷进行大面积、多部件快速检测,而且几乎不受材料本身形状、尺寸、几何外形、材质等的影响。但为了避免表面的污物对空隙产生附加背景而影响检测结果,对材料表面粗糙度和整洁度要求高,同时渗透剂和显影剂一般会对环境造成污染。

液体渗透检测流程

目前,液体渗透检测技术常与图像处理技术结合,通过对进行液体渗透后的陶瓷表面图像进行增强、分割、特征提取和识别处理,可以有效避免检测人员主观识别缺陷造成的严重误差,当利用高敏感度的荧光渗透剂进行渗透检测时,表面缺陷最高分辨率可达1μm。

液体渗透检测后显示的表面缺陷

(来源:纳思检测认证)

二、超声检测技术(UT)

在均匀的材料中,缺陷的存在将会造成材料的不连续,这种不连续往往又造成声阻抗的不一致,使得声波的正常传播受到干扰,或阻碍其正常传播,或发生反射或折射。超声检测正是利用缺陷处的声阻抗差异而发生的反射、折射现象,实现对陶瓷材料的无损检测,可检测出工件表面和近表面几十微米的细小缺陷,具有检测深度大、缺陷定位准确、检测灵敏度高、成本低、使用方便、速度快、对人体无害以及便于现场使用等特点。

根据检测原理的不同,一般又可分为反射法、穿透法和共振法三种,其中反射法应用的最为广泛。

(1)反射法:当利用探头发射超声波后,超声波在缺陷和材料之间的交界面上发生反射,反射回来的能量会以反射波的形式显示在荧光屏上,通过观察反射波的高度、形状和位置等可判断缺陷的性质和方位。

反射法原理(来源:超声波智测岛)

(2)折射法:是将发射探头和接收探头分别置于试件的两个相对面上,根据超声波穿透试件后的能量变化情况,来判断试件内部质量的方法。

折射法原理(来源:超声波智测岛)

(3)共振法:若声波(频率可调的连续波)在被检工件内传播,当试件的厚度为超声波的半波长的整数倍时,将引起共振,仪器显示出共振频率。当试件内存在缺陷或工件厚度发生变化时,将改变试件的共振频率,依据试件的共振频率特性,来判断缺陷情况和工件厚度变化情况的方法称为共振法。

此外,超声波检测采用不同的波形可以探测工件测不同的缺陷,如纵波可探测结构较为简单的坯体内的夹杂物、裂缝、缩管、白点、分层等缺陷;横波可探测管状坯体中的周向和轴向裂缝、划伤、气孔等缺陷;表面波可探测形状简单的坯体上的表面缺陷......

纵波、横波、表面波(来源:纳思检测认证)

但由于超声波检测是以波形图方式显示在荧光屏上,对缺陷的显示不直观,容易受到主、客观因素的影响,要求富有经验的检验人员才能辨别缺陷种类,且因超声波的传播路径可能会受到材料组分的变化影响,难以对非均质材料检测,而对小、薄、不规则的材料进行探测时超声波可能会发生多次反射,对缺陷波形造成干扰。

三、X射线法

X射线具有极强的穿透力,能透过许多对可见光不透明的物质,包括致密的工程陶瓷。当X射线穿透物质时,由于射线与物质的相互作用,射线被吸收和散射而失去一部分能量,强度相应减弱。X射线检测的实质就是根据被检验工件与其内部缺欠介质对射线能量衰减程度不同,引起射线透过工件后强度差异,再通过胶片冲洗、显影、定影等获得缺欠影像或直接利用数字技术在计算机成像显示,即可观察到材料的内部缺陷,尤其对于气孔等存在局部厚度差的缺陷有着很高的检出率,具有不受陶瓷材料物理形态和结构约束的优点。

X射线无损检测原理

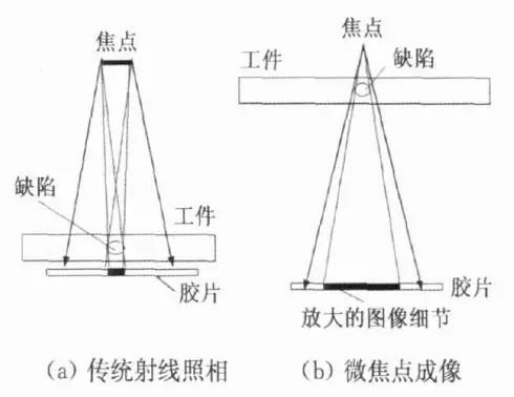

在工程陶瓷的缺陷检测上,为了避免大焦点、胶片颗粒度或荧光屏的杂斑等导致图像清晰度和对比度下降,限制所得到的信息量,通常采用微焦点X射线成像系统。它可将图像投影放大,从而获得更多的图像细节,相比常规工业X射线设备,对缺陷的识别能力更高,可检出陶瓷材料内部小至10 μm的裂纹。

但由于X射线法对裂纹类缺陷的检出率则受透照角度的影响,难以检出垂直照射方向的薄层缺陷,在检测厚度上限则受射线穿透能力的限制,对于大厚度的工件检测具有一定挑战。 此外射线照相法检测成本较高,检测速度较慢也限制了其在批量检测上的应用。

四、红外热成像检测

红外热成像检测技术是通过不同的可控热激励源对被检对象进行加热,使热量将在其内部进行传递。若物体内部存在缺陷,则会改变物体表面的热传导性能,致使热分布发生变化,使物体表面的温度产生差异,再利用红外热像仪连续采集被检对象温度场变化的热谱图并进行图像处理,即可判断被检工件中是否存在缺陷以及缺陷存在的情况,适用于薄壁陶瓷材料缺陷检测,能检出的缺陷有:空洞、脱粘层、裂纹及杂质等,尤其对于快速检测陶瓷材料面积型缺陷有着很大的优势,具有非接触、速度快、面积大、操作简单、适用面广、可在线批量检测等优点,但检测其受产品表面及背景辐射的影响,不能非常精确地测定缺陷的大小、形状和位置,对于内部缺陷的检测效果也较为一般。

小结

对陶瓷零部件微缺陷进行全面无损检测对于提升机械的抗疲劳性和安全性有着重要的意义,目前,液体渗透法、超声检测法、X射线检测法、红外热成像法在探测不同缺陷方面各具优势,通过多种技术相结合的方式,可实现对材料的全面无损检测。随着工业化进一步发展,批量化、自动化无损检测的需求也日益增长,将计算机人工智能、数字图像处理等技术融入无损检测,将成为未来无损检测技术的一个重要发展方向。

参考来源:

1、罗湧.无损检测技术在陶瓷材料检测中的应用[J].广东建材.

2、一文了解工程陶瓷微缺陷七大无损检测技术,无损检测NDT.

粉体圈Corange整理

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。