早在19世纪70年代初期,劳动人民就使用了将砂喷射到零件表面来达到清理目的技术,由于一开始使用的磨料为天然砂,因此在之后很长时间,直至现在,大家都很习惯地把这门技术称之为做喷砂(air blasting),尽管后来我们有了球形的磨料(喷丸),但还是有将这门技术称为喷砂的说法。总的来说喷砂清理技术除了广泛地应用于钢结构件涂覆涂层前的表面预处理外,还广泛应用于其他材质的机械零件的强化、精饰、蚀刻等领域。在这个领域用到的陶瓷材料真不少哦,本文一起来总结一下~

常见喷砂磨料

一、喷砂、喷丸、抛丸的区别

1、喷砂&喷丸

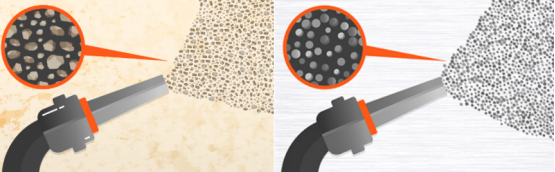

喷砂是一种常见的材料表面处理工艺,在许多工业零件的技术要求中,都能看见喷砂处理的要求。喷砂是指利用高速砂流的冲击作用清理和粗化基体表面的过程,磨料颗粒以很高的速度接触工件表面的时候,在其表面进行撞击、切削、冲刷。喷丸也是类似的过程,但其使用介质形貌有所区别,喷砂使用不规则的砂粒,对工件表面进行冲击,起到清洁和增加粗糙度的作用,让金属工件获得更好的机械性能还能让镀层更牢固;与之类似的喷丸则是依靠丸粒的强大冲击力,让工件表面更加紧密,以此让工件更加耐磨,有韧性以及耐腐蚀。抛丸与喷砂都能对工件起到清整去污的目的,但特别的是喷丸对工件可以起到强化作用,但喷砂对工件的强化作用并不明显。

▲喷砂&喷丸(磨料形貌不同)

▲开放式喷砂室

2、喷丸、抛丸的区别

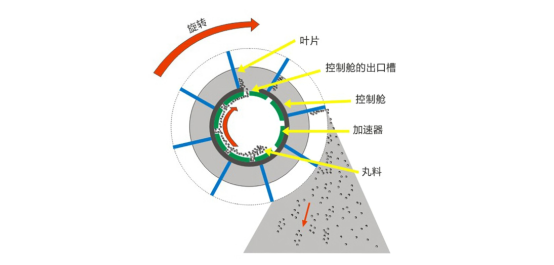

喷丸使用高压风或压缩空气作动力,而抛丸一般为高速旋转的飞轮将钢砂高速抛射出去。抛丸效率高,但会有死角,而喷丸比较灵活,但动力消耗大。

两种工艺虽喷射动力和方式不同,但都是高速冲击工件为目的,其效果也基本相同,相比而言,喷丸比较精细,容易控制精度,但效率不及抛丸之高,适合形状复杂的小型工件,抛丸比较经济实用,容易控制效率和成本,可以通过控制丸料的粒度来控制喷射效果,但会有死角,适合于形面单一的工件批量加工。

▲抛丸原理

二、喷砂的意义

1、工件涂镀、工件粘接前处理

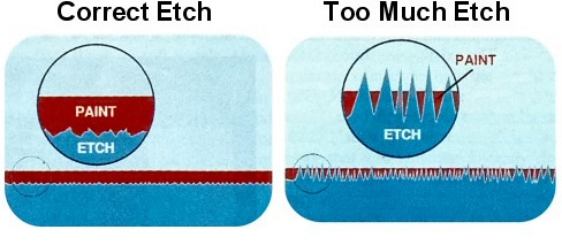

喷砂是制备保护和装饰涂层表面的重要预处理步骤,耐用、工业、持久的涂层一般都需要采用喷砂对工件进行表面预处理。喷砂除了能可靠地去除工件上的腐蚀和锈蚀、旧涂层、水垢和污垢,还能使物品表面变得粗糙,以确保油漆、合金和涂层的附着力。对于喷砂清理产生的粗糙度至少有如下三个作用:①使涂层与工件表面间的实际结合面积增加,有利于提高涂层结合力;②涂层在固化过程中会产生很大的内应力,粗糙度的存在可以有效地消除涂层中的应力集中现象,防止涂层开裂;③表面粗糙度的存在可以支撑一部分涂料的质量,有利于消除流挂现象,对于垂直涂料的表面,作用尤为明显!

▲适当的喷砂蚀刻(左)&过量的蚀刻

对于工件粘接粘接而言,也是类似的道理,金属表面的光滑程度会对粘接强度有很大的影响,越是光滑的表面粘接效果越差,进行打毛处理可以有效的提高粘接强度。

2、表面清洁加工

喷砂能清理铸锻件、热处理后工件表面的一切污物(如氧化皮、油污等残留物),并将工件表面抛光提高工件的光洁度,能使工件露出均匀一致的金属本色,使工件外表更美观,好看。

▲喷砂前&喷砂后

通过喷砂翻修旧的机械零件,能达到整旧如新的效果

▲喷砂前&喷砂后

热处理后工件表面清理

3、清理工件机加工毛刺

喷砂可以去除机加工零件微小毛刺,消除注塑零件溢胶毛边,使工件表面更加平整,既可以消除了毛刺的危害,又能提高工件的档次。此外,喷砂还能在工件表面交界处打出很小的圆角,使工件显得更加美观、更加精密。

4、改善零件的机械性能

机械零件经喷砂后,能在零件表面产生均匀细微的凹凸面,使润滑油得到存储,从而使润滑条件改善,减少噪声,提高机械使用寿命。

5、光饰作用

所有金属制品及非金属制品(塑胶、水晶、玻璃等)表面痕迹消除,亚光雾面处理,使产品表面提升档次。

三、喷丸应用

喷丸使用高压风机或压缩空气作动力,将弹丸喷射出去,冲击金属表面。广泛应用于金属表面的消光、去氧化皮;提高零件机械强度、抗疲劳性、耐磨性和耐腐蚀性;消除铸、锻、焊件的残余应力等。

喷丸分类:喷丸按应用范围常分为三种类型:①清理喷丸;②强力喷丸(喷丸强化);③喷丸成形。

1、喷丸强化

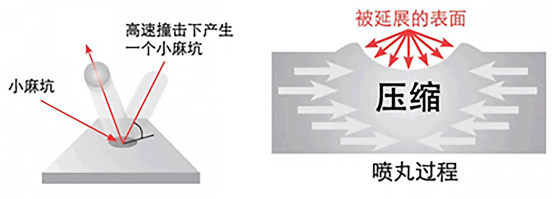

▲喷丸强化原理:无数个小圆形钢丸连续捶打零件表面,每颗钢丸撞击金属零件上,如一个微型棒捶敲打表面,捶出小压痕或凹陷。为形成凹陷,金属表层必定会产生拉伸,表层下,压缩的晶粒试图将表面恢复到原来形状,从而产生一个高度压缩力作用下的半球。无数凹陷重叠形成均匀的残余压应力层,压应力层下,细纹延展缓慢,因此增加压应力层深度,能有效抑制裂纹发生和发展,从而极大地延缓疲劳裂纹的形成

▼喷丸强化技术应用(参考来源:良时智能)

航空工业 | 航空工业使用的绝大多数零件,包括飞机骨架、机翼、发动机、起落架、驱动装置、或传动零件(齿轮),均采用喷丸/抛丸处理技术满足其材料的性能指标。 |

汽车工业 | 汽车工业绝大多数所使用的金属材料,包括发动机(曲轴\连杆)、悬挂机构、汽车A/B柱、传动零件(齿轮\连杆),均采用喷丸/抛丸处理技术满足其材料的性能指标。 |

机车工业 | 机车工业绝大多数所使用的金属材料,包括发动机(曲轴\连杆)、悬挂牵引机构、传动零件(齿轮\齿轮轴),均采用喷丸/抛丸处理技术满足其材料的性能指标。 |

电力能源工业 | 在电力工业中,喷丸技术可以提高蒸汽,燃气涡轮机,如轮盘、末级叶片,辅助零件及设备的性能,同样也可以减少诸如侵蚀,微动磨损,微动磨损疲劳,疲劳以及应力腐蚀开裂等零件疲劳失效。 |

其他领域 | 喷丸强化技术还应用于工程机械(活塞/钎头)、采矿机械、石油化工天然气、城市供气供热、医疗设备、海洋工程与海上石油开采、大型和特殊性能船舶与舰艇、电站设备、节能环保等领域。 |

2、喷丸成形

喷丸成形是利用高速的球形弹丸喷射表面层,使之产生塑性变形的一种飞机钣金特种工艺加工方法,主要用于大型整体壁板类的零件成形。

喷丸成形用于大型整体壁板类的成形,其主要优点:不用模具,只需一套切面样板,符合切面样板间隙的精度为0.3-0.5mm,特别适合大型机翼、机身、火箭整体壁板的成形。喷丸成型是一种形成复杂的空气动力曲线较好的方法。这种无模工艺对飞机机翼的成型是最理想的。此外,这种工艺还可用来矫正复杂零件由于机加工或热处理产生的扭曲变形。

3、金属表面的消光

喷丸处理的工件表面为金属本色,但是由于表面为球状面,光线部分被折射,工件最终成亚光效果。

四、常见喷砂,抛丸,喷丸耗材/磨料

喷砂磨料按颗粒状态分为球形,菱形两类,喷砂通常采用的白钢玉、棕刚玉等为菱形磨料,玻璃珠,陶瓷砂等为球形磨料。球形磨料喷砂得到的表面结果较光滑,菱形磨料得到的表面则相对较粗糙,而同一种磨料又有粗细之分,国内按筛网数目划分磨料的粗细度,一般称为多少号,号数越高,颗粒度越小,同一种磨料喷砂号数越高,得到的表面结果越光滑。

白刚玉因为其氧化铝含量高,所以也被许多用户称其为氧化铝砂。氧化铝含量高,白刚玉硬度更高(9),韧性好,耐磨性好,不含铁等杂质,灰分少,效率高,但应用成本高,一般用于高端需求。棕刚玉是一种以氧化铝为主要成分的磨料,由于其硬度高、韧性好、比重高和无有害物质等矿物特性,在喷砂行业占据着举足轻重的地位,棕刚玉根据氧化铝含量的不同划分了很多等级,虽然氧化铝含量不如白刚玉因此硬度略低,但其因性价比高也是被广泛使用的。

碳化硅(9.2-9.4)介质比氧化铝更硬。事实上,合成碳化硅是目前使用的最硬的喷砂介质。

钢丸及不锈钢丸广泛应用于金属抛丸及一些较大机件的的表面处理中。玻璃珠相比则更适用于精密铸件及有色金属器件中。在精密铸件及有色金属器件中如采用钢丸会使得零部件变形并留下痕迹以及消除应力过度。玻璃珠则可以生产至小于0.05mm,恰当的粒度型号与零部件接触面积较小,不易损伤部件表面,消除应力相比更加均匀,亚光处理效果更好,但玻璃珠喷较大的钢铁铸件则“力不从心”。

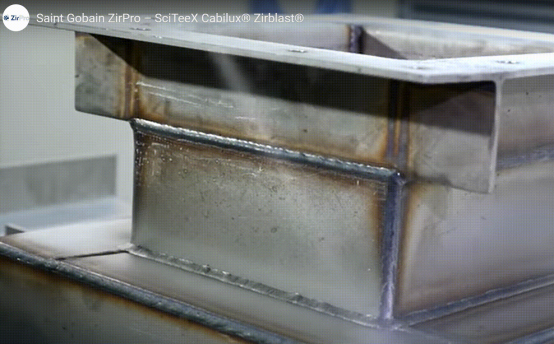

ZrO2耐高温、耐磨损、硬度高。但它在烧制过程中相变导致体积变化,使ZrO2使用大受限制,纯ZrO2容易破碎,达不到生产要求,工业上会把低于10%的Al2O3和含65%左右ZrO2的ZrSiO4在高温下形成共熔体,Al2O3粒子弥散在ZrO2基质中-形成陶瓷砂,高温(2000℃)烧制过程中起到钉扎作用。除了氧化铝,氧化钙、氧化钠、氧化镁、二氧化硅都能作为锆质喷砂材料的性能改良剂。

陶瓷砂的主要成分为氧化锆(大约为60-70%),在Zirpro的官网是这样描述其某个型号的陶瓷砂的:一种嵌入玻璃基质中的结晶氧化锆(ZrO2)构成的特定微结构。陶瓷砂珠呈球形(当然在Zirpro官网我们也看到了菱形的陶瓷砂磨料);陶瓷砂表面光滑(这样才不会损伤工件);耐磨性好、硬度高;不易破碎、寿命长、弹性好;寿命长、可循环使用、减少换料次数、提高喷砂效率;不易破碎、可以改善工作环境、减少粉尘污染、清洁环保无矽肺病隐患、有助于员工身体健康)。

想要搜罗更多好产品的小伙伴,欢迎来到CAC2022广州先进陶瓷展现场(9月26-28日,广州保利世贸博览馆2号馆)看看,还有更多精彩等你一起来来探索~~同期还有功能粉体及粉体冶金、3D打印主题内容展示哦,参与方式,扫码关注公众号。

扫码关注CAC展览会公众号

编辑:粉体圈Alpha

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。