结构与功能一体化材料是全球领先的技术行业之一。随着技术的不断发展,人们对微观视野下物质的结构和功能的研究,加速了人们按照意图合理的进行材料设计,以获取最佳的性能要求。

一个颇有趣的例子便是锂离子电池,2019年诺贝尔化学奖2019年诺贝尔化学奖颁给了约翰·B·古迪纳夫(John B. Goodenough)、M·斯坦利·威廷汉(M. Stanley Whittingham)、吉野彰(Akira Yoshino),以表彰他们对发明锂离子电池做出的贡献。用诺贝尔委员会的话说,它能够“创造一个可充电的世界”。

随着材料设计、制造工艺的持续突破,对不断提高锂电池能量密度的追求一直是电池技术进步的主要推动力。本文以锂离子电池四大材料性能要求为切入点,概述了锂离子电子材料性能要求、技术路线及发展趋势。

锂离子电池四大材料包括正极材料、负极材料、隔膜材料、电解液。其他还包括电池组材料、外壳材料等。

名称 | 类别 | 技术发展趋势 | 成本占比 | 代表企业 |

正极材料 | 磷酸铁锂、锰酸锂、钴酸锂以及三元材料。 | 高镍三元正极材料(NCM622 和 NCM811 等)是国内正极材料发展的趋势,同 时国内 NCA 材料未来存在技术上突破的可能。 | 约40% | 杉杉股份、容百科技、当升科技、天津巴莫、厦门钨业。 |

负极材料 | 石墨化碳材料,硅碳负极材料 | 负极材料主流技术为人造石墨,未来硅碳负极材料有替代趋势。 | 约20% | 人造石墨:天津紫宸、杉杉股份、东莞凯金;天然石墨:硅碳负极材料:贝特瑞、杉杉股份、江西正拓、深圳斯诺。 |

隔膜材料 | 无机陶瓷复合膜、陶瓷涂层复合隔膜、有机涂层复合膜、有机/无机共混涂层复合膜。 | 湿法隔膜技术一般用于制造高端隔膜产品,同时顺应动力电池高能量密度的要求,未来或将成为技术主流。当前的涂覆技术主要为陶瓷(氧化铝、勃姆石)等,通过陶瓷涂覆隔膜大幅提高湿法隔膜的热稳定性、降低高温收缩性等,从而使隔膜的性能更加优良。 | 约8% | 湿法隔膜:上海恩捷、苏州捷力;干法隔膜:星源材质、中兴新材。 |

电解液 | 数码电解液、动力电解液、储能电解液。 | 电解液环节暂不存在技术路径的风险,主要差别体现为添加剂的配方不同。 | 10% | 天赐材料、江苏国泰华荣 |

1.正极材料:三元材料是主流,高镍三元是趋势

正极材料主要是为电池提供锂离子,它决定了电池的能量密度、寿命、安全性、使用领域等,其成本占整个动力电池的 40%,是锂离子电池的核心关键材料。影响动力电池能量密度最主要的因素就是正负极材料的比能量,正负极比能量越高,在其他条件不变的情况下动力电池的能量密度越高。典型的正极材料结构及构效关系如下:

图1 典型正极材料三维结构

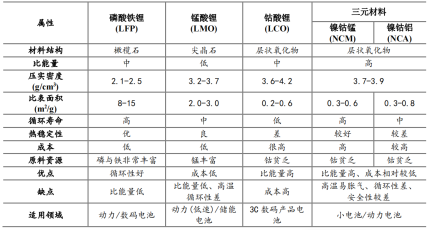

目前市场上常用的正极材料主要包括磷酸铁锂、锰酸锂、钴酸锂以及三元材料,其中三元材料分为镍钴锰 NCM 以及镍钴铝 NCA。镍钴锰材料根据Ni、Co和Mn三种元素配比不同进行分类,主要包括NCM333、NCM523、NCM622 和NCM811,配比不同性能不同,其中镍的含量越高,比能量越大。由于三元材料含有钴等贵金属,因此成本相对较高。四种常用锂离子电池正极材料性能对比如下:

通过上表性能参数对比,比能量高而热稳定性相对较弱的三元材料技术路线有望在后期成为技术主流。相比其它正极材料,三元材料拥有更高的体积能量密度,这对于电池的小型化有重要作用。目前三元材料已成为我国正极材料增速最快和占比最大的材料。

在三元材料体系中,高镍三元正极材料(NCM622和NCM811等)是国内正极材料发展的趋势,同时国内NCA材料未来存在技术上突破的可能。

2.负极材料:人造石墨是主流,硅碳材料是趋势

负极材料是在电池充放电过程中,作为锂离子和电子的载体,起着能量的

储存与释放的作用。负极材料在动力电池成本中约占20%。人造石墨已成负级材料目前发展的主流方向。负极材料最主要使用的是石墨化碳材料,其中天然石墨、人造石墨都有了较大规模的产业化应用;同时新型硅碳复合材料也正在走向产业化应用。

图2 锂电池硅碳负极材料SEM图片

从目前负极材料技术发展趋势来看,硅碳负极材料是下一代技术方向,在产业高能量密度的政策背景下,理论比能量高达 3500mAh/g 以上的硅碳负极材料应运而生,与石墨负极材料相比,硅碳负极材料嵌锂能力强。为了尽可能提升电池的能量密度,目前国内众多企业已开始加大对硅碳负极材料的研发与应用,部分公司已实现硅碳复合材料的量产。

国内负极材料厂商在硅碳负极材料领域的布局情况及进展如下:

公司名称 | 产能现状 | 规划布局 |

贝特瑞 | 2013 年获三星认证,首次实现量产,惠州贝特瑞具备 1000 吨/年的产能。 | 1000 吨/年的产能在建。 |

杉杉股份 | 2017 年完成中试。 | 2018 年实现量产,达到 2000 吨/年的产能。 |

璞泰来 | - | 计划投资 50 亿元在江苏溧阳建隔膜、负极材料等项目,包括与中科院物理所合作量产硅碳负极材料项目。 |

江西正拓 | 2017 年实现量产,4000 吨/年的产能 | - |

深圳斯诺 | 2017 年实现小规模供货。 | 2018 年达到 3000 吨/年的产能,2019 年达到 10000 吨/年的水平。 |

3.隔膜材料:湿法隔膜是主流,涂覆湿法隔膜是趋势

隔膜是决定锂电池性能、安全性和成本的重要部分,其成本占整个动力电池成本的8%左右。隔膜主要作用是使电池的正、负极分隔开,防止两极接触而短路,此外还具有能使电解质离子通过的功能。另外,由于电解液为有机溶剂,因而隔膜还必须具备耐有机溶剂的性能。

图3 锂电池湿法聚乙烯(PE)材料隔膜(左)、隔膜分切机(右)

隔膜的制备工艺主要分为干法拉伸与湿法拉伸, 其中干法拉伸又分为单向拉伸和双向拉伸两种工艺。湿法拉伸工艺主要针对低密度的聚乙烯(PE)材料,目前较多应用于三元锂电池;干法拉伸工艺主要针对聚丙烯(PP)材料,目前较多用于磷酸铁锂电池。

隔膜加工工艺及性能对比如下:

特性 | 干法 | 湿法 | |

单向拉伸 | 双向拉伸 | 纵向或双轴向分离 | |

技术原理 | 晶片分离 | 晶型转换 | 热致相分离 |

技术特点 | 设备复杂,投资大而且生产工艺控制难度高,无污染。 | 设备复杂,投资较大,一般需要成孔剂辅助成孔。 | 成本高,投资大,设备精度高,生产周期长,难度大,能耗较大,一般用于制造高端产品。 |

产品性能 | 孔隙率在 40%,纵向抗拉强度优 于湿法隔膜,但横向抗拉强度较差,由于只进行单向拉伸,横向几乎无热收缩。闭孔温度、熔断温度较高。三层 PP、PE-PP隔膜在热稳定性、耐高温性性能方面均优于单层隔膜。 | 微孔尺寸分布均匀,透气性较干法单向拉萨好,膜厚度范围宽,横向拉伸强度好,穿刺强度大,闭孔温度和熔断温度较湿法 PE 高

| 比干法隔膜具备更高的孔隙率和更好的透气性,微孔尺寸、分布均匀,适于生产较薄的单层膜产品和大功率电池的隔膜,但由于采用 PE 材料,熔点 130℃,耐高温新能差,闭孔温度较低,熔融温度也较低。 |

主要厂家 | 美国celgard、日本宇部UBE、高银化学、南通田丰、江苏讯腾、星源材质、沧州明珠 | 新乡格瑞恩、星源材质、大连新时、中科科技、河南义腾 | 日本旭化成、东燃、韩国SK、美国 Entek、韩国 Wscope、日东电工、佛山金辉高科、日本住友、韩国WIDE、上海恩捷、苏州捷力、沧州明珠、重庆纽米、鸿图隔膜 |

主要产品 | 单层 PE、PP-PE-PP | 厚 PP 隔膜 | 单层 PE |

湿法隔膜技术一般用于制造高端隔膜产品,同时顺应动力电池高能量密度的要求,未来或将成为技术主流。湿法隔膜领域中涂覆湿法隔膜是未来的发展趋势,当前的涂覆技术主要为陶瓷(氧化铝、勃姆石)等,通过陶瓷涂覆隔膜大幅提高湿法隔膜的热稳定性、降低高温收缩性等,从而使隔膜的性能更加优良。

4.电解液:添加剂配方是技术核心

电解液是电池中离子传输的载体,其成本约占整个锂电池成本的 10%,是锂离子电池获得高电压、高比能等优点的保证。国产电解液经过多年的发展,已经成为四大材料中技术最为成熟的品种。

电解液环节暂不存在技术路径的风险,主要差别体现为添加剂的配方不同。电解液一般由高纯度的有机溶剂、电解质锂盐、相关添加剂等原料组成,其中添加剂配方是电解液性能提升的关键。添加剂配方需要长期积累并且往往需要与下游客户共同开发针对性配方。目前市场上常用电解质锂盐主要以六氟磷酸锂为主。

参考文献:

1. 苏丹,王岷云,王力臻等,《锂离子电池陶瓷隔膜研究进展》。

2. 蒋利军,张向军,刘晓鹏等,《新能源材料的研究进展》。

3. 王昶,宋慧玲,耿红军等,《关键新材料创新突破的研究回顾与展望》。

昕玥

版权声明:

本文为粉体圈原创作品,未经许可,不得转载,也不得歪曲、篡改或复制本文内容,否则本公司将依法追究法律责任。