随着电子设备日趋集成化和微型化,电子元器件的工作频率和能量密度不断增加,大量的热量不仅影响电子元器件的寿命、造成材料老化降解,甚至可能引发火灾。因此,兼具高导热和良好阻燃特性的电子封装材料具有重要的研究意义。导热阻燃灌封胶作为重要解决方案,广泛应用于新能源汽车、5G通信、储能系统等众多领域料。

灌封胶

一、导热性能

目前提高灌封胶导热性能的方法主要有两种:

一是通过改变分子和链节结构以及凝聚态来制备本征型导热聚合物材料;

二是使用高导热的无机填料对聚合物进行填充。

使用导热填料的工艺较为简单、操作可控、成本低廉,更适用于工业化生产。其对导热性能的影响因素主要包括:

1、导热填料种类及填充量

导热填料主要分为碳基填料,金属填料以及陶瓷填料,氧化铝是灌封胶中最常用的导热填料。采用高导热系数的填料通常能够得到热导率较高的复合材料。填充量超过一定阈值后才能有效提升复合材料整体的热导率,但随着填充量增加胶体的粘度也会上升。

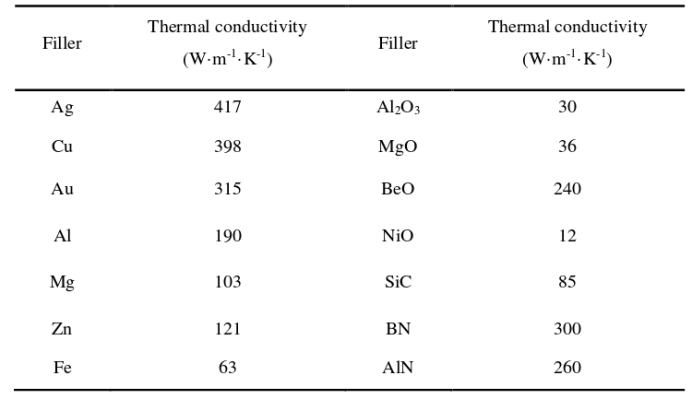

常见导热填料与热导率

氧化铝导热填料

2、导热填料粒径

在相同填充量下,大粒径填料易形成导热通路;但在高填充量时,导热网络已形成,粒径的影响减弱。采用大小粒径复配,小颗粒可填充大颗粒间的空隙,促进更致密导热网络的构建,从而显著提升整体导热效果。

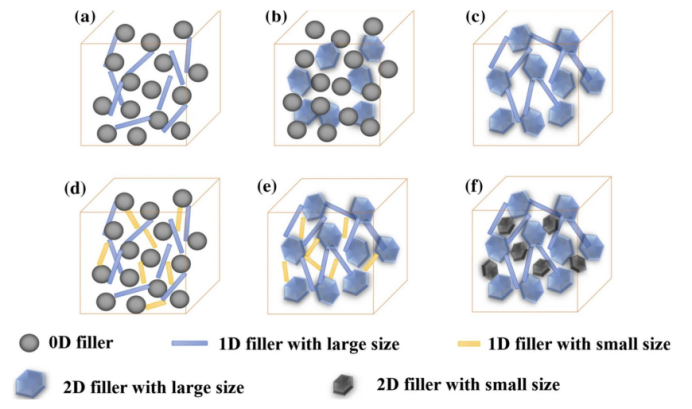

3、导热填料的形貌

片状导热填料有利于导热网络的形成、获得较高热导率;纤维状填料因长径比大、缺陷少,在少量添加(通常为总填料的5%~25%)时即可有效提升导热性;球形填料虽不易直接构成导热通路,但可实现高填充量,从而制备出高热导率的灌封胶。

不同形貌材料在聚合物基体材料内形成导热网络的示意图

4、表面改性

通常导热填料和硅橡胶基体的相容性较差,使两者界面之间容易存在缺陷和空隙,增加了体系的热阻。此外,填料粒子在硅橡胶基体中易团聚,降低了灌封胶的力学性能。因此常常需要对导热填料进行表面处理。

5、导热填料的复配使用

不同粒径、形状的填料混合使用,能在较低填充量下实现高导热,同时保持胶体流动性。例如,采用氮化硼-氧化铝复配体系,再通过粒径合理梯度分布(如:微米级氧化铝+纳米级氮化硼)可在保证胶体粘度、流动性的同时提升导热系数。

二、阻燃设计

提高灌封胶阻燃性能的常用方法是添加阻燃剂。

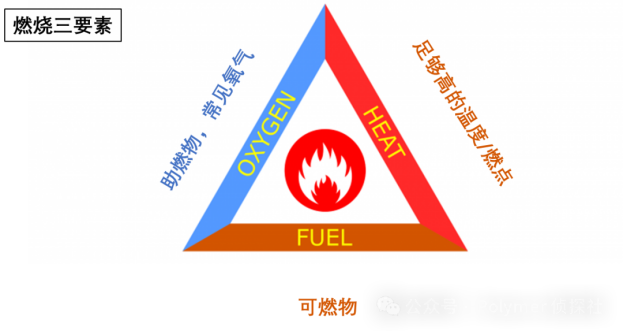

1、阻燃机理

电子灌封胶一般有两种或多种阻燃方式选择。根据阻燃剂在不同相态所起的阻燃作用,阻燃机理可以分为以下三种:

·气相阻燃:受热分解生成稳定的自由基或大量难燃气体;

·凝聚相阻燃:阻燃剂本身或聚合物基体形成耐燃层;

·中断热交换阻燃:阻燃剂促使树脂基体在燃烧过程中产生熔滴(不引燃脱脂棉)带走部分热量以阻燃。

燃烧三要素

2、阻燃剂种类

阻燃剂主要分为卤系和无卤两大类。卤系阻燃剂虽效率高,但燃烧时会产生有毒、有腐蚀性的浓烟,在许多地区已被限制或禁止使用。无卤阻燃剂具有低烟、低毒、无腐蚀性气体和价格便宜等优点,在灌封胶中得到广泛应用。

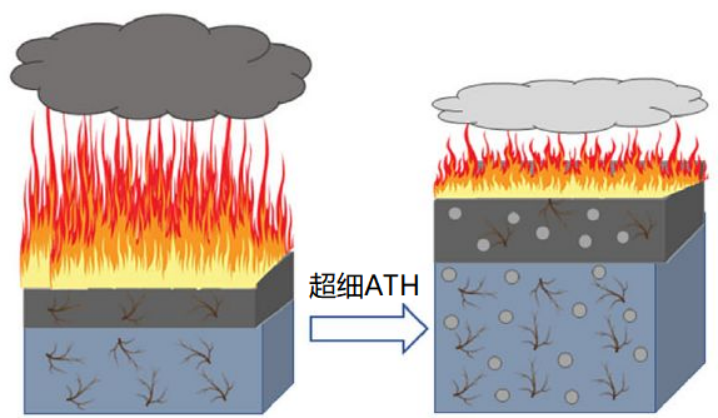

常用的无卤阻燃剂有氢氧化铝[Al(OH)3]、氢氧化镁[Mg(OH)2]、硼酸锌等。氢氧化铝是应用最为广泛的无机阻燃剂,其原理是在受热时分解出水蒸气和氧化铝,水蒸气能吸热并稀释氧气,氧化铝保护层则能隔绝热量与氧气。

氢氧化铝阻燃效果示意图

3、阻燃剂改性

金属氢氧化物作为阻燃剂,通常需高添加量才能达到理想阻燃效果,但这会损害材料的导热、机械及加工性能。为此,常通过物理法、化学法或微胶囊化等方式对其进行表面改性。其中,采用偶联剂进行化学改性是工业上广泛应用的方法。

三、技术挑战与发展趋势

当前,领先的国产阻燃导热灌封胶在阻燃方面已具备优异性能(如达到UL94 V-0等级、离火自熄、低添加量),并正朝着更高导热率(>2.0,甚至3.0 W/(m·K))、更低密度与粘度、更高耐温与耐候性等综合性能提升的方向发展。

主要技术挑战在于平衡导热与阻燃性能的平衡——高导热填料可能削弱阻燃效果,而阻燃剂的引入又可能降低导热效率。此外,如何降低填料与基体间的界面热阻,并提升材料的整体环境友好性,也是研发的重点难点。

展望未来,高导热阻燃灌封胶将朝着兼具电磁屏蔽、传感等附加功能的多功能集成化、根据温度自动调节热传导或激活阻燃机制的智能响应化、导热填料纳米化发展。

参考资料:

[1] 王霄,范子鉴,王哲,等.氢氧化铝对导热有机硅灌封胶阻燃性能的影响[J].有机硅材料,2024,38(05):30-36.

[2] 赵念.灌封胶的导热和无卤阻燃改性[D].华南理工大学,2015.

[3] 低烟无卤阻燃.阻燃导热材料在电子封装中的应用与发展趋势.

[4] 沈略功能新材料.高导热阻燃灌封胶:电子产业升级的“隐形守护者”.

粉体圈NANA