近日,哈尔滨工业大学材料科学与工程学院先进陶瓷研究所团队与哈尔滨工程大学、沈阳化工大学等合作者,在陶瓷材料领域国际知名期刊《Journal of Advanced Ceramics》上发表了一项突破性研究。

团队开发出一种基于“织构设计”的全新制备路径,成功实现了氧化铝纤维增强氮化硼(Al2O3f/BN)复合材料的高效、高质量制造。该方法仅需一次热解循环即可完成材料致密化,将传统工艺数百小时的生产周期大幅缩短,并有效解决了高孔隙率和纤维损伤两大技术瓶颈,为航空航天领域高性能透波与热防护材料的发展提供了创新性解决方案。

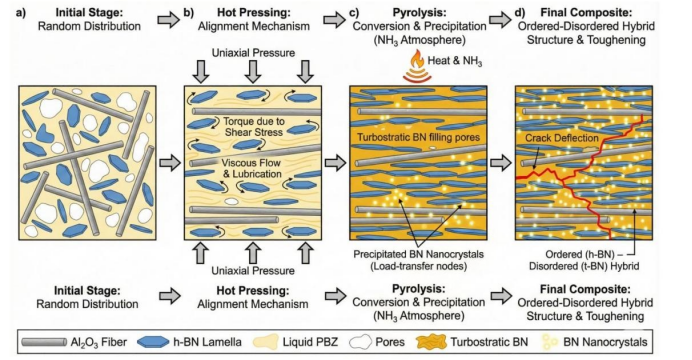

Al₂O₃f/BN复合材料致密化机制示意图

研究背景

在高性能透波材料领域,因其卓越的耐高温性、化学稳定性和力学强度,被视为理想的增强体;而六方氮化硼(h-BN)则因优异的介电性能成为基体首选。

然而,传统的先驱体浸渍热解(PIP)工艺通常需要10次以上的重复“浸渍-热解”循环才能获得致密材料。漫长的生产周期、高能耗以及反复热冲击对增强纤维造成的损伤,严重制约了这类复合材料的大规模应用与性能上限。

技术突破

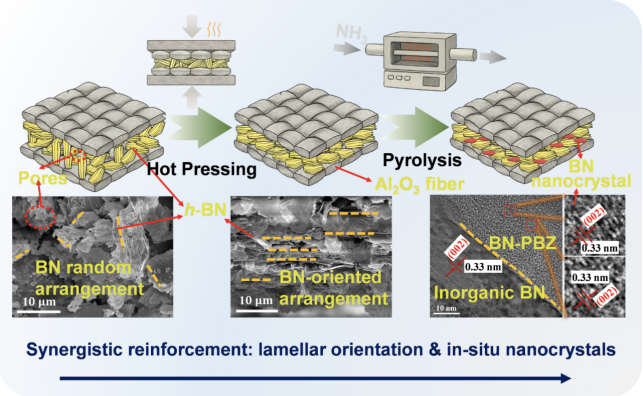

针对上述难题,研究团队创造性地引入了液相聚硼氮烷(PBZ)作为反应性粘结剂和前驱体。在热压过程中,液态PBZ的润滑作用促使刚性h-BN片层发生定向排列,形成有序的层状“织构”。随后,通过单次高温热解,PBZ转化为连续的氮化硼基体,并原位析出纳米晶。这一“液相辅助定向+单步致密化”的策略,从根本上避免了传统多循环工艺的弊端。

核心机理与性能

研究表明,这种“织构化”设计带来了双重增强效应:其一,定向排列的h-BN片层能够迫使裂纹在扩展时发生偏转和分支,显著延长裂纹路径,消耗更多断裂能;其二,热解过程中原位析出的BN纳米晶充当了纳米尺度的载荷传递节点,强化了基体与纤维的界面结合。两者的协同作用使复合材料在孔隙率大幅降低的同时,抗弯强度等力学性能得到显著提升。

协同增强机制:层状取向和原位纳米晶体

应用前景

该研究成果不仅实现了制备工艺的革新,更展示了一条高效、低成本制备高性能陶瓷基复合材料的通用技术路径。所制备的Al2O3f/BN复合材料在高温透波天线罩、热防护结构件等领域具有广阔的应用前景,为满足我国航空航天装备对轻质、高强、耐极端环境先进材料的迫切需求提供了有力的技术支撑。

粉体圈Coco编译