数字喷墨印花技术是一种通过计算机控制喷头,将墨水直接喷射到纺织品上形成图案的无版非接触式印花方式。它起源于20世纪60~70年代的办公与印刷领域,随着90年代计算机技术的发展,逐渐应用于纺织品印花,实现了高效、个性化的图案生产。

纺织品喷墨印花(来源:佳能)

在数字喷墨印花中,墨水是决定印花性能上限的核心要素之一,其研发与喷头、织物及前后处理工艺共同构成一个紧密耦合的技术体系,是推动产业升级的关键环节。而在各类墨水体系中,水性颜料墨水因其环保、安全、适应性强的特性,正成为行业发展的重点方向。它的性能优劣,在很大程度上取决于其中颜料粉体的分散与稳定技术。接下来,我们就从粉体工程的角度,探讨水性颜料墨水背后的关键技术逻辑。

一、颜料墨水:不挑织物的万能选手

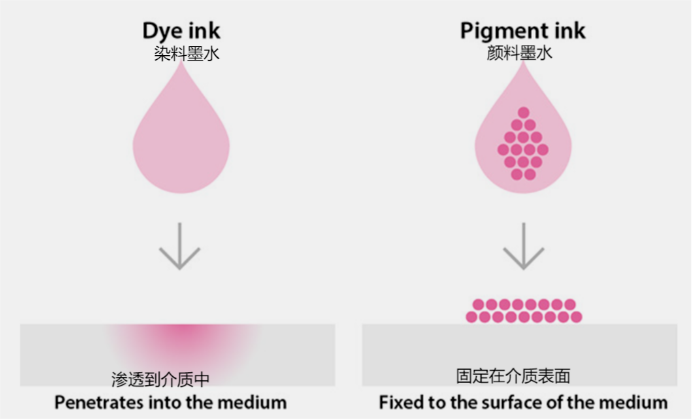

按墨水的色素类型,喷墨印花墨水可分为染料墨水和颜料墨水。对于染料墨水而言,不同织物因其表面性能差异,需匹配特定的墨水和印刷流程:毛织物及锦纶(聚酰胺纤维)主要用酸性染料,涤纶用分散染料,纤维素用活性染料,每种都需复杂固色与多道洗涤。尤其对于涤棉、锦棉等混纺织物,由于含有不同染色特性的纤维,采用染料墨水方案往往需要分别使用两种染料、经过两次染色和固色流程,工艺极为繁琐且能耗高。

染料墨水与颜料墨水的区别,图源:佳能全球(备注:颜料墨水又称涂料墨水)

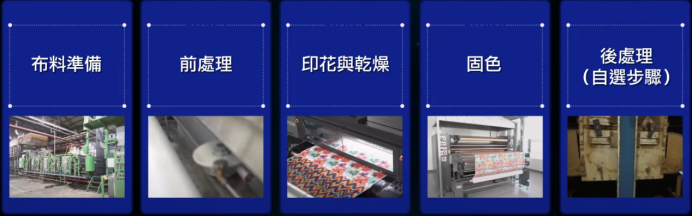

与染料墨水渗入纤维内部实现上色不同,颜料墨水中的色素对织物本身并无亲和力。其着色依赖树脂(又称粘合剂)在织物表面形成一层坚韧的薄膜,将颜料颗粒牢牢“包裹”并“粘附”在纤维上。这种方式使颜料墨水几乎不挑织物,尤其是对于混纺织物而言,上色工艺流程得以显著简化,可直接喷印,无需复杂固色或多道洗涤,极大简化了流程,降低了生产门槛与成本,同时更具环保优势。不过,为了获得更高的色彩鲜艳度,很多情况下仍需对织物进行适当的预处理。

纺织品颜料喷墨印花工艺步骤(来源:佳能)

二、喷墨打印颜料墨水:精细的粉体工程

颜料墨水的色素为不溶性固体颗粒,是一个典型的多相分散体系。其核心任务是在水相中稳定悬浮纳米级固体颗粒(颜料),并确保它们在喷射、转移、干燥及固化的全过程中——既不聚集、也不沉降,还能精准地被喷头喷出并在织物上形成致密、牢固的成膜层。此外,面向纺织品的应用,还需兼顾织物手感、耐摩擦性及耐水洗性能,使体系设计复杂度显著增加。

1、超细研磨分散技术

颜料墨水的喷射稳定性、色彩表现力及印花品质,极大程度上取决于颜料粒度及其分布。粒径过大,会导致喷头堵塞、墨滴断裂、成膜不均等问题;粒径过小,虽然有利于分散稳定和表面光泽,但会因比表面积过大而增加表面吸附剂量,从而降低色浓度和粘结强度。因此,颜料墨水通常要求粒径控制在纳米至亚微米级范围内,并保持窄粒径分布,以兼顾喷射流变稳定性与色彩一致性。

目前主流体系中,纳米级颜料(40–180nm)主要用于高分辨率喷头,以保证喷嘴通畅与色彩细腻;而微米级颜料(0.125–0.300µm),则兼顾色彩饱和度与遮盖力,适用于较粗喷嘴或要求高耐久性的印花体系。

在制备环节中,砂磨机是实现颜料细化与分布控制的核心设备之一。通过高能量密度的剪切与碰撞作用,砂磨可有效打散颜料团聚体并细化至所需粒径水平。研磨介质(如氧化锆珠)的粒径、密度与填充率直接影响研磨效率与能耗;常用的超细研磨介质粒径范围为0.1–0.3mm。

对于高黏度或高固含体系,还可引入高压均质机进一步均化体系。其瞬时高剪切、空化与冲击作用,能有效破碎微团聚体、降低粒径分布宽度,并抑制储存过程中的回聚趋势,为喷墨打印提供更优的流变与喷射性能。

值得一提的是,润湿剂与分散剂在整个研磨分散过程中发挥关键的“界面调控”作用。润湿剂帮助液相迅速铺展并浸润颜料表面,打破颜料表面的空气层,为后续分散创造条件;而分散剂则通过静电斥力或空间位阻稳定,防止颗粒在高能研磨后的再次聚集。

颜料润湿:水中的酞菁蓝(毕克化学)

2、粉体表面改性技术

通过物理或化学手段对颜料粉体表面进行改性,改善其与分散介质的相容性,使体系在低助剂用量下也能保持稳定分散。

常见的改性方式包括:

物理法:如表面活性剂吸附、聚合物分散剂包覆、干磨转晶等,通过吸附或晶相调整改善亲水性;

化学法:如重氮化、磺化、接枝聚合、低温等离子体引入极性基团等,使分散剂牢固结合于颜料表面;

微胶囊化技术:在颜料颗粒表面聚合形成约10–20nm厚的水性聚氨酯或丙烯酸高分子包覆层等,显著提升分散稳定性与喷射可靠性。

其中,微胶囊化技术在纺织品用水性颜料墨水中尤为关键。包覆层不仅能在液相中提供空间位阻稳定,防止颗粒二次团聚,还能在织物固化成膜时与粘合剂协同作用,提升颜料在纤维表面的附着力与色牢度,同时保持织物柔软手感。该技术已成为纺织品喷墨印花水性颜料墨水的重要发展方向。

3、精细过滤技术

即便经过超细研磨与粉体改性技术的加持,墨水中仍可能存在微量大颗粒或团聚物,这些颗粒会直接影响喷嘴通畅与喷射一致性。因此,精细过滤成为喷墨墨水生产的最后一道关键关口。通常使用孔径0.2–1μm的滤膜(如PP、PA等)进行过滤,可有效去除残余颗粒,保证墨水稳定喷射和印花质量。

参考资料

[1]陶荣静,蔡雨杭,郭荣辉.数码喷墨印花技术研究现状及发展趋势[J].纺织科学与工程学报,2018

[2]王小林,王晓英,李学敏,等.水性喷墨打印用颜料表面改性的研究进展[J].染料与染色,2019

[3]CN101659808B 纺织品用水性喷墨印花颜料墨水及其生产方法

粉体圈编辑Alpha