氮化硅(Si3N4)是一种优秀的先进陶瓷材料,被称为“结构陶瓷之王”,具有低密度、高硬度、高强度、高韧性、耐腐蚀、自润滑等特点,特别是其优异的介电性能和高热导率(热导率90W/(m·K)),使得其在电子器件和热管理领域有广泛的应用。

高品质的氮化硅陶瓷粉末是生产高质量氮化硅陶瓷材料的前提。陶瓷的微观结构,乃至最终性能,在很大程度上是由初始粉体的特性决定的。下面,我们浅谈几种主流的氮化硅粉体制备方法,并重点分析它们如何影响最终陶瓷的导热性能。

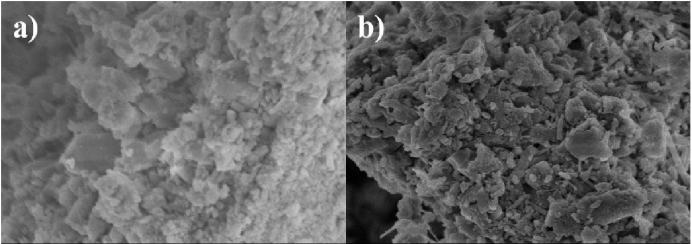

工业氮化硅粉体SEM图

影响氮化硅陶瓷导热性能的关键微观结构因素

1、晶格氧:研究表明,晶格氧是影响氮化硅陶瓷热导率的最重要因素。氧原子在烧结的过程中会发生如下的固溶反应:2SiO2→2SiSi+4ON+VSi。反应中生成了硅空位,并发生原子取代形成晶格氧、使晶体产生一定的畸变,这些都会引起声子的散射,从而降低氮化硅晶体的热导率。

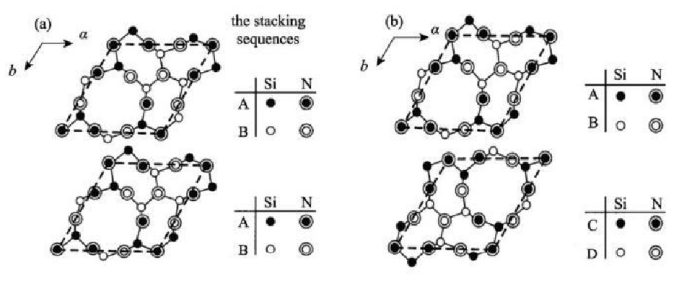

2、晶型转变:α和β两种晶相是Si3N4最常出现的型式,β相热导率高于α相。在高温烧结过程中,原料α相会经过溶解-沉淀机制转变为β相,未完全转变的α相会极大地影响热导率。需要促进晶型转变,得到更高的β/(α+β)相比。

3、β相晶粒的形态与尺寸:获得高长径比的柱状β-Si3N4晶粒是实现高导热的关键。这种结构有利于热流沿其c轴方向(即晶粒生长方向)传递,减少晶界数量。晶粒尺寸越大、越完整,声子平均自由程越长,热导率越高。

4、晶格缺陷与杂质:除了粉体中的氧含量,金属杂质等也会固溶到氮化硅晶格中或形成额外晶界相,引起声子散射,降低热导率。

5、致密度:残余气孔会强烈散射声子,因此完全致密化是获得高导热的基础。

(a)β-Si3N4原子堆积方式;(b)α-Si3N4原子堆积方式

不同制备方法及其影响分析

氮化硅粉体制备方法可以分为三大类:固相反应法、液相反应法和气相反应法,其中固相反应法包括直接氮化法、自蔓延高温合成法和碳热还原氮化法,液相合成可采用硅亚胺热解法,气相反应法则主要采用化学气相沉积(CVD)法。

1、固相反应法

(1)直接氮化法

·工艺简述:将高纯硅粉在1200-1400℃于氮气中进行反应。

·粉体特性:

①纯度低、氧含量高:硅粉表面天然存在SiO2层,且反应过程不易控制,导致粉体氧含量通常很高(>2wt%)。

②相组成复杂:产物通常是α-Si3N4和β-Si3N4的混合物。

③粒径与形貌不均:粉体粒径分布宽,形貌不规则。

·对导热性能的影响:

①高氧含量意味着在烧结时会生成大量的晶格氧,严重阻碍热传导。

②不规则的粉体形貌和宽粒径分布不利于烧结过程中形成规则、粗大的柱状晶结构。

③在进一步破碎研磨过程中容易引入Fe、Ca、A1等金属杂质,阻碍陶瓷热传导且影响陶瓷的高温性能。

直接氮化法是最早开始制备氮化硅粉末的方法,原料丰富,工艺较为成熟,是目前工业生产中主要制备方法。用此法生产的粉体制备的陶瓷,热导率通常较低(一般<60W/m·K),但其成本低,可用于对导热要求不高的结构件。

(2)自蔓延高温合成法

·工艺简述:使用燃料点燃硅粉,利用自放热反应完成氮化。其特点是反应速度快,无需外部热源,靠自身燃烧放热来提供热量。

虽然自蔓延高温合成法制备氮化硅粉体方法简单、生产效率高,但制备的氮化硅粉末特性与直接氮化法产品类似。其反应温度不可控,产物中α相含量高、容易残留未反应完全硅。而且合成产物形貌多为絮状不规则,为细化粒径往往需要进行球磨粉碎,过程不免会引入其他杂质,为获得高品质氮化硅粉体仍需要对制备工艺进行优化。

(3)碳热还原氮化法

·工艺简述:在氮气气氛下将二氧化硅和碳加热至1250-1300℃合成氮化硅粉末。

![]()

·粉体特性:

①原料成本低,纯度取决于原料SiO2和碳粉的纯度。

②氧含量可控,但若工艺控制不当,易残留碳或形成SiC杂质。

③产物主要为α-Si3N4,粉体呈多孔团聚状。

④粉体形状规则、粒径分布窄。

·对导热性能的影响:

①通过精确控制碳硅比和反应条件,可以获得氧含量相对较低的粉体。

②然而,残留的碳杂质是致命伤,它会严重影响烧结活性和晶粒生长,并引入额外的散射中心。

碳热还原法是工业上制造氮化硅粉末最符合成本效益的手段。可用于制备中等导热率的陶瓷(如60-90 W/m·K),但要达到>90 W/m·K的高导热水平非常困难,对工艺控制和原料纯度的要求极高。适合对成本和性能有折衷要求的应用场景。

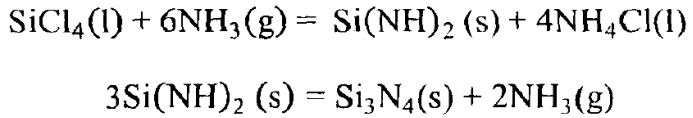

2、液相法:硅亚胺热解法

·工艺简述:首先,将SiCl4和无水氨气在己烷中进行界面反应,生成胺基硅;然后,在氮气中进行热分解反应,得到纯度较高的α-Si3N4粉体。

·粉体特性:

①具有较好的结晶性,通过合适的热处理制度调控,其可以获得具有六角形等轴状晶粒的Si3N4粉。

②具有较高的α相含量(>95%),氧含量较低(<2.0%),并且其中不含金属杂质元素,烧结活性较高。

③颗粒较细,尺寸分布在0.2-1.0μm,并且产量巨大。

·对导热性能的影响:

在烧结时可以在更低的温度下实现致密化,并有利于后续的Ostwald熟化过程,形成理想的柱状晶结构。

硅亚胺热解法在市场占有率仅次于直接氮化法制备的氮化硅粉体,该制备方法制备的氮化硅粉具有极高的α相含量,并且烧结活性优异,热导率可超过100 W/m·K,十分适合高性能氮化硅陶瓷的烧结与制备。但生产设备和技术要求较高,有NH4CI、NH3、HC1等有害物质生成,且产物中常残留Cl杂质元素。

3、气相反应法:化学气相沉积(CVD)

工艺简述:将含硅气体(如SiCl₄, SiH₄)与氨气(NH₃)或氮气在高温下反应,沉积生成Si₃N₄粉体。

![]()

![]()

·粉体特性:

①超高纯度:这是其最大优势。粉体纯度可达99.99%以上。

②极低的氧含量:从气相直接合成,避免了氧化物污染,氧含量可控制在0.5 wt%以下。

③粒径细小均匀,通常为无定形或α相纳米粉,烧结活性高。

·对导热性能的影响:

①低氧含量是从源头上减少了晶界玻璃相的生成,这是获得高热导率的首要条件。

②高纯度和高烧结活性为后续通过“晶粒生长-热蚀”工艺(在高温下长时间保温,使晶界玻璃相挥发或结晶,同时促使β-Si₃N₄晶粒异常长大)获得纯净、粗大的 microstructure 奠定了完美基础。

气相法是制备高导热氮化硅陶瓷粉体的首选。采用此法粉体,配合优化的烧结工艺(如气压烧结、热等静压),可以制备出热导率超过100 W/m·K的氮化硅陶瓷。但产量低,反应过程中有有害气体排出,需要进行尾气处理。因此,该方法用于工业生产的较少,主要针对有特别需求纳米氮化硅粉体的客户。

补充要点:粉体并非导热性能唯一决定因素

需要强调的是,粉体是“基石”,但最终的导热性能是粉体+烧结助剂+烧结工艺三者协同作用的结果。

1.烧结助剂的选择:

氮化硅为强共价键化合物,烧结活性低,需要加入烧结助剂与Si3N4颗粒表面二氧化硅及Si3N4本身形成液相,并通过“溶解-析出-沉淀”过程进行气孔消除和晶粒长大,达到致密化的目的。Y2O3–MgO是制备高导热氮化硅陶瓷比较常用的烧结助剂体系,为进一步提高热导,非氧化物烧结助剂也成为了研究热点。

2.烧结工艺的优化:

烧结是氮化硅陶瓷制备过程中关键的步骤,不同的烧结方式影响氮化硅陶瓷的致密化、气孔率、力学性能、导热率和化学组成等,对氮化硅陶瓷的性能产生显著影响。目前主要有反应烧结、热压烧结、热等静压烧结、无压烧结、气压烧结、和放电等离子烧结。

小结

氮化硅陶瓷的热导率受粉体原料的纯度、特性以及物相等多方面因素的综合影响,不同的制备方法将大大影响粉体特性,研究具有α相质量分数高、粒径小、粒径分布窄、组成均匀、杂质少、分散性好等特点的高品质氮化硅陶瓷粉体具有重要意义。

参考文献:

[1]王月隆.氮化硅粉体合成及其高导热陶瓷的组织与性能研究[D].北京科技大学,2022.

[2]赵丽艳.高品质氮化硅陶瓷粉体制备研究[D].河北科技大学,2023.

[3]李美娟,王传一,王高强,等.氮化物陶瓷粉体的制备技术及发展趋势[J].现代技术陶瓷,2023,44(03):173-182.

[4]周玉栋,李世鹏,王文武,等.高导热氮化硅陶瓷的制备研究进展[J].耐火材料,2024,58(03):270-276.

[5]吴庆文,胡丰,谢志鹏.高性能氮化硅陶瓷的制备与应用新进展[J].陶瓷学报,2018,39(01):13-19.

粉体圈 七七