在陶瓷材料领域,粉体是一切的起点。粉体的纯度、颗粒分布、团聚状态,决定了后续生瓷片、基板乃至最终器件的性能。艾森达自 2013 年成立以来,始终围绕“从源头粉体到终端基板”的全链条布局,逐步形成了石嘴山、银川、株洲三地协同的产业格局。此次,“中国粉体工业万里行”走进石嘴山和银川两家工厂,探寻艾森达如何通过对粉体与基板的执着打磨,赢得行业的认可。

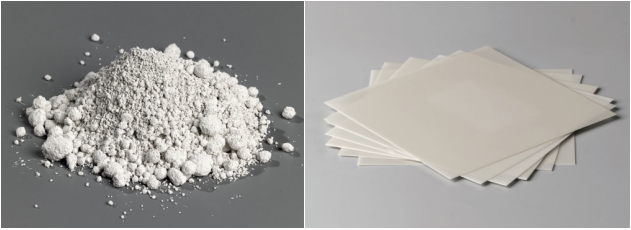

艾森达的氮化铝粉体及基板

Part 1 | 石嘴山工厂:粉体是根基

上午,万里行团队首先拜访了位于宁夏石嘴山的“宁夏艾森达新材料科技有限公司”。生产负责人孙红杰先生与我们说,石嘴山工厂的定位很清晰——专注粉体。这里生产的碳热还原氮化铝粉,既用于流延(≤2μm),也可作为造粒粉提供给后续结构件制造(1~15μm)。

万里行团队与孙总合影

氮化铝粉体行业有一个长期痛点:硬团聚难以消除。粉体在生产过程中不可避免会形成硬团聚,如果过度机械破碎,暴露的新鲜断面极易发生水解,导致性能下降。为了改善这个问题,艾森达在源头工艺上反复调试,尽量减少团聚的形成,并通过优化工序控制,让粉体的均匀性稳定在合理区间。为此。艾森达设立了全天候的检测团队,24 小时监测粉体的粒度、比表面积等指标。经过不断改进工艺和增加检测频率,最终保证客户使用时的批内偏差降到最低。

此外,孙总还谈到,对于基板等氮化铝结构件而言,陶瓷件的收缩率和颜色是一道绕不开的关卡。客户的模具和激光切割工艺都有固定参数,如果粉体收缩率漂移过大,整批陶瓷件可能报废。艾森达通过自制钨浆与生瓷片,让收缩率更加可控,也让客户在使用中更省心。

在石嘴山工厂可以看到,粉体生产线背后是一整套质量保证机制,或许不显眼,但却是企业赢得客户信赖的关键所在。

Part 2 | 银川工厂:基板的较量

下午,团队接着拜访了位于宁夏银川的“银川艾森达新材料发展有限公司”。生产负责人俞静女士为我们介绍道,艾森达是在2017 年将核心基板生产搬到银川,并在 2021 年、2022 年相继在株洲布局金属化、大件加工和氮化硅基板研发,形成了“三地分工、协同发展”的格局。

万里行团队与俞总合影

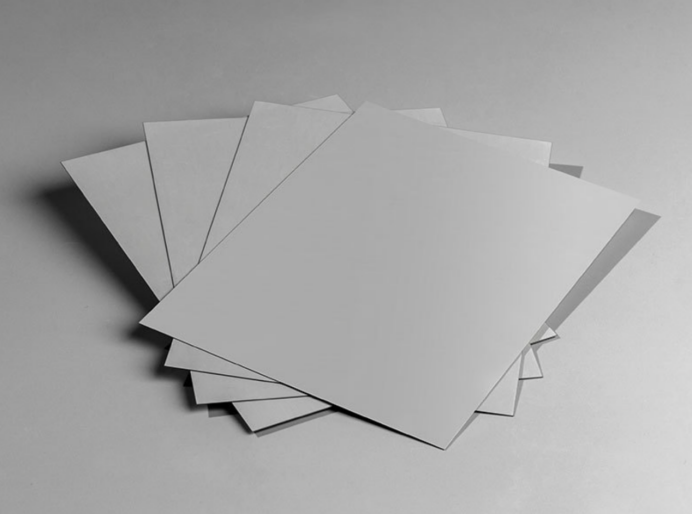

银川工厂的主要产品包括生瓷片、超薄基板、高热导率基板以及大型板材和结构件。产能方面,每月生瓷片可达 6 万片,基板产量20万片,算上株洲产能,已经位列行业前列。更重要的是,艾森达的工艺体系覆盖了从粉体到基板的全链条,甚至高温烧结炉都进行过自主改造,产品性能更稳定可靠。

陶瓷生瓷片是采用氮化铝或氧化铝粉体或LTCC玻璃粉体流延成为不同生瓷,分别用于氮化铝HTCC、氧化铝HTCC和LTCC

俞总谈到,在基板领域,氮化铝与氮化硅各有优劣:氮化铝导热性能优异,却因脆性限制了应用场景;氮化硅韧性更好,但导热略逊。行业需求的变化,推动企业不断突破材料瓶颈。艾森达通过控制晶粒尺寸、增韧相调控,研发出兼顾导热率与抗弯强度的氮化铝基板——在保持170~180 W/m·K 的常规水准基础上,已经实现了>200 W/m·K 的量产,并成功开发出>230 W/m·K 的高端产品。而氮化硅基板也在保持优秀物理性能的基础上,在导热率上实现了突破。

氮化硅基板

结语

无论是在石嘴山粉体环节,还是在银川的基板环节,艾森达的共同逻辑都是——从细节处做足功夫,提供更好的产品并最大限度减少客户风险。

在粉体端,他们不惜增加检测人力,日夜监控批内偏差;在基板端,他们坚持钻研高导热与高强度的平衡,不断推动氮化铝、氮化硅的性能上限;在客户服务上,他们努力让客户少“试错”,降低因收缩率或外观不稳定带来的损失。

目前,艾森达已经申请并拥有 60 项发明专利,在行业内逐渐形成了话语权。未来,我们也期待艾森达能在这条道路上继续突破,为中国先进陶瓷材料产业贡献更多力量。

中国粉体工业万里行