近日,苏黎世联邦理工学院(ETH Zurich)先进制造实验室研发出一款新型激光粉末床熔融(Laser Powder Bed Fusion, LPBF)设备,能够在一次打印过程中处理多种金属材料。据介绍,该系统采用圆形刀具路径,可直接打印环形部件,有望为航空航天及工业领域开辟新的可能性。目前相关专利申请已提交。

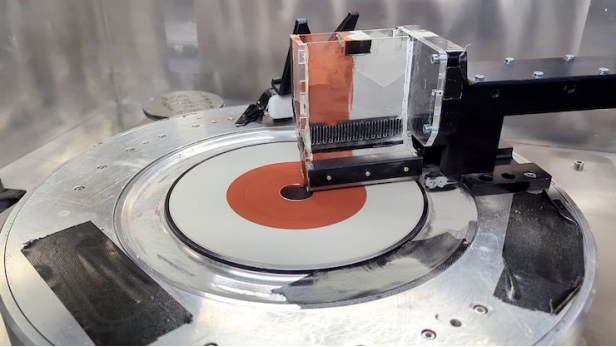

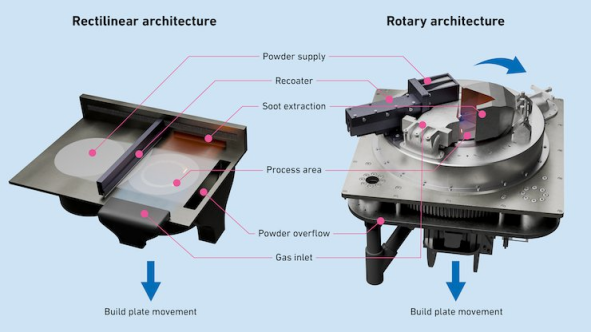

这套打印系统采用旋转式粉末铺设与气体流动喷嘴设计,可在运作过程中实现连续沉积与熔融,不存在工艺“空档期”。ETH 表示,该设备能在一次操作中处理两种不同金属,并仅在需要的区域沉积材料,同时配备惰性气体吹扫装置,避免了打印过程中的氧化。此外,烟尘、飞溅等副产物也可通过排出口被有效清除。凭借这一设计,该技术特别适用于制造火箭喷嘴、燃气涡轮等典型环形结构部件。

研发团队表示,该设备已完成样机制造与测试,成功打印出直径达20厘米的原型件。与传统工艺相比,其旋转平台设计可将制造周期缩短三分之二以上,同时显著降低氧化和副产物问题。

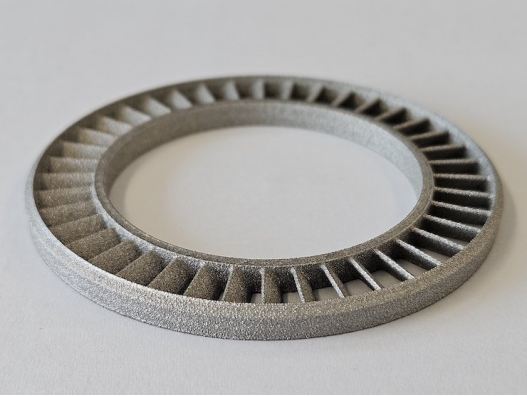

这一研发项目由瑞士学术航天计划(ARIS)委托,旨在推动双组元液体燃料火箭喷嘴的制造突破。由于此类喷嘴需承受极端高温与高压环境,通常需采用多金属组合结构——例如内部高导热铜并集成冷却通道,外层则为耐高温镍基合金。

采用这台设备打印的高压涡轮机

研发团队还自主解决了多个关键工艺难题,包括激光扫描与气体/粉末供给的同步,以及不可商购部件的自制化(如可旋转气体接口、自动补粉系统等)。

目前,团队已着手扩大工艺规模,目标是实现更大直径和更高速的打印能力。未来除火箭喷嘴外,该设备还有望应用于电机、燃气轮机等对环形结构有较高需求的领域。

粉体圈Coco编译